1.1.8. Головка блока цилиндров и клапана

Снятие

|

|

|

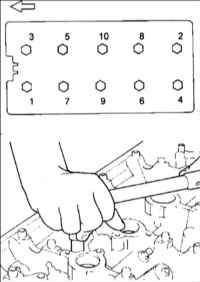

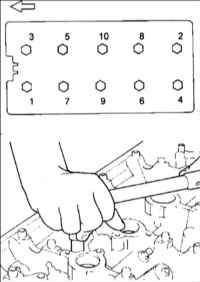

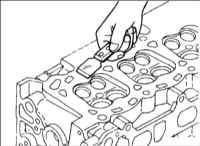

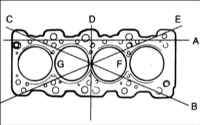

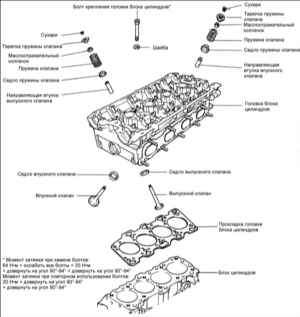

1. Шестигранным ключом на 12 мм в последовательности показанной на рисунке за 2–3 прохода выверните болты крепления головки блока цилиндров.

|

|

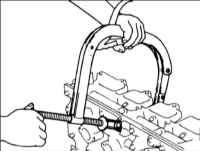

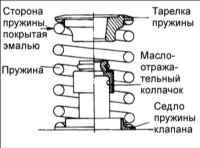

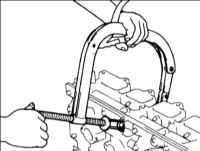

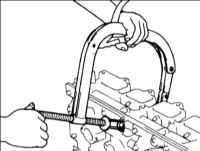

2. Приспособлением с гнездом на 12 мм сожмите пружины клапана и снимите сухари. Затем снимите тарелку пружины клапана, пружину клапана, седло пружины клапана и клапан.

|

Для хранения клапанов приготовьте пронумерованные полиэтиленовые пакеты или контейнеры.

|

|

|

3. Пассатижами снимите маслоотражательный колпачок.

|

Не используйте повторно маслоотражательный колпачок. |

|

|

|

Проверка

Головка блока цилиндров

|

|

|

1. Осмотрите головку блока цилиндров на отсутствие повреждений, трещин, утечек масла и охлаждающей жидкости. При необходимости, замените головку цилиндров.

|

2. Снимите окалину, герметик и нагар. Сжатым воздухом продуйте каналы для смазки.

|

|

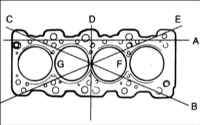

3. Металлической линейкой и щупом в шести

направлениях A, B... проверьте плоскостность головки блока

цилиндров. При необходимости, перешлифуйте головку блока цилиндров.

- Стандартное отклонение от плоскостности: менее 0,05 мм

- Предельно допустимое отклонение от плоскостности: 0,2

мм

|

|

|

Клапана

|

|

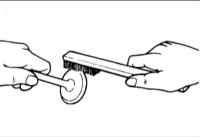

| 1. Проволочной щеткой очистите клапан. Осмотрите каждый

клапан на наличие износа, повреждений и деформации в зонах А и В

и, при необходимости, отремонтируйте или замените его.

2. Если торец стержня изъеден или изношен, по мере необходимости восстановите

фаски. Это восстановление должно быть ограничено минимальным снятием

металла.

3. Также проверьте толщину рабочих кромок.

Толщина кромки:

- Впускные клапана: 1,0 мм

- Выпускные клапана: 1,5 мм

Предельно допустимая толщина кромки:

- Впускные клапана: 0,7 мм

- Выпускные клапана: 1,0 мм

|

|

Пружина клапана

|

|

|

1. Осмотрите каждую пружину клапана на отсутствие трещин и повреждений. Измерьте длину пружины в свободном состоянии.

|

2. Установите пружину на плоскую горизонтальную

поверхность и измерьте отклонение верхней части пружины от

вертикальной плоскости.

- Длина пружины без нагрузки: 45,82 мм

- Допустимое отклонение пружины от вертикальной плоскости:

не более 1,5°

- Предельно допустимое уменьшение длины: –1 мм

- Предельно допустимое отклонение пружины от вертикальной

плоскости: не более 4°

|

|

|

Направляющие втулки клапана

|

|

Проверьте зазор между стержнем и направляющей втулкой клапана. Если зазор превышает предельно допустимое значение, замените направляющую втулку клапана на втулку увеличенного ремонтного размера.

Зазор между стержнем и направляющей втулкой клапана:

- Впускные клапана: 0,02–0,047 мм

- Выпускные клапана: 0,05–0,085 мм

Предельно допустимый зазор между стержнем и направляющей втулкой клапана:

- Впускные клапана: 0,1 мм

- Выпускные клапана: 0,15 мм

|

|

|

Вставное седло клапана

|

|

- Проверьте седло клапана на наличие перегрева и нарушения рабочей поверхности,

контактирующей с тарелкой клапана. При необходимости отремонтируйте

или замените седло клапана.

- Перед заменой или ремонтом седла клапана проверьте износ направляющей втулки

клапана. Если направляющая втулка клапана изношена, замените ее.

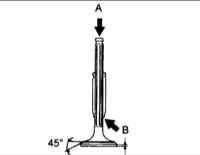

- Ремонт седла клапана необходимо проводить наждачным кругом или фрезой. Ширина рабочей фаски седла клапана должна быть в пределах приведенных в спецификации.

|

|

Замена седла клапана

|

|

|

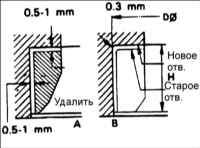

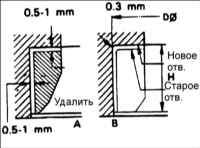

1. Любое вставное седло клапана, изношенное до предела, необходимо заменить при комнатной температуре срезанием стенки, как показано на рисунке А.

|

2. После удаления старого седла клапана необходимо расточить гнездо под увеличенный размер седла клапана. Размеры для обработки приведены в таблице.

|

3. Нагрейте головку цилиндров до температуры 250°C и запрессуйте новое седло клапана ремонтного размера. При запрессовке седло клапана должно иметь комнатную температуру. После установки нового седла клапана необходимо выполнить притирку клапана.

|

|

Увеличенные размеры вставного седла клапана

|

Описание

|

Увеличение размера, мм

|

Метка размера

|

Высота седла, мм

|

Диаметр гнезда в головке цилиндров, мм

|

| Седло впускного клапана

|

0,3

|

30

|

8,4–8,6

|

35,300–35,455

|

|

0,6

|

60

|

8,7–8,9

|

35,600–35,755

|

| Седло выпускного клапана

|

0,3

|

30

|

8,0–8,2

|

33,300–33,455

|

|

0,6

|

60

|

8,3–8,5

|

33,600–33,755

|

Замена направляющей втулки клапана

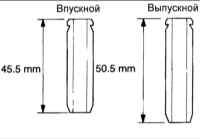

Направляющая втулка клапана устанавливается с помощью пресса. Используя приспособление для установки направляющей втулки клапана 09222–21100 или подходящий инструмент, замените направляющую втулку следующим образом.

|

|

|

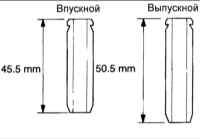

1. Используя приспособление для установки направляющей втулки клапана, выпрессуйте втулку клапана из головки цилиндров по направлению к блоку цилиндров.

|

2. Приставьте к отверстию головки цилиндров новую направляющую втулку клапана увеличенного ремонтного размера.

|

3. Приспособлением для установки направляющей втулки клапана запрессуйте втулку в головку цилиндров. Приспособление обеспечивает запрессовку втулки на строго определенную глубину. Измерьте выступание верхней части направляющей втулки клапана из головки цилиндров. Обратите внимание, что выступание направляющей втулки клапана различно для впускных (45,5 мм) и выпускных (50,1 мм) клапанов.

|

4. После запрессовки направляющих втулок клапанов вставьте новые клапаны и

проверьте зазор.

5. Каждый раз при замене направляющих втулок клапанов проверьте

и, при необходимости, замените седла клапанов.

|

|

Увеличенные размеры направляющей втулки клапана

|

Увеличенные размеры

|

Метка размера

|

Диаметр отверстия в головке блока цилиндров

|

|

0,05

|

5

|

12,050–12,068

|

|

0,25

|

25

|

12,250–12,268

|

|

0,50

|

50

|

12,500–12,518

|

Установка

|

|

|

Перед установкой очистите все детали. Нанесите тонкий слой моторного масла на

все поверхности скольжения.

|

|

1. Используя специальное приспособление 09222–21100, установите маслоотражательный колпачок. Неправильная установка маслоотражательного колпачка неблагоприятно воздействует на его рабочую кромку за счет эксцентриситета и приводит к утечке моторного масла через направляющие втулки клапана. При установке будьте осторожны, чтобы не перекрутить маслоотражательный колпачок. Не используйте повторно старые маслоотражательные колпачки.

|

2. Смажьте стержень клапана моторным маслом и установите клапан. При установке клапана не прилагайте больших усилий, чтобы не повредить маслоотражательный колпачок. Проверьте плавность перемещения клапана.

|

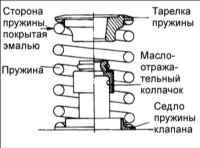

3. Установить пружины и тарелки пружин. Пружины необходимо устанавливать стороной, покрытой эмалью, к тарелкам пружин.

|

|

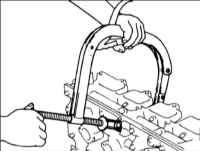

4. С пециальным приспособлением 09221–29100 сожмите пружину. Установите сухари и снимите специальное приспособление для сжатия пружины.

|

5. Очистите все привалочные поверхности блока цилиндров и головки блока цилиндра.

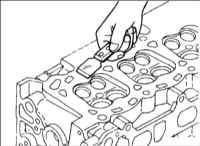

6. Установите новую прокладку головки блока цилиндров. При установке

прокладки не используйте герметик и не используйте старую прокладку

головки блока цилиндров.

|

7. Шестигранным ключом на 12 мм вверните

болты крепления головки блока цилиндров в последовательности,

показанной на рисунке.

Момент затяжки

- При замене болтов: 64 Н•м + ослабить все болты + 20 Н•м

+ довернуть на угол 90°–94° + довернуть на угол 90°–94°

- При повторном использовании болтов: 20 Н•м + довернуть

на угол 90°–94° + довернуть на угол 90°–94°

|

|

|

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ