|

1. Срежьте внутреннюю поверхность

седла клапана для уменьшения толщины стенки и удаления его

из головки блока цилиндров. |

|

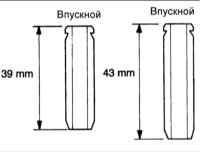

2. После удаления старого

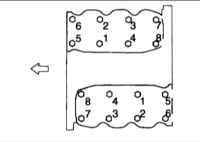

седла клапана необходимо расточить гнездо под увеличенный

размер седла клапана. Размеры для обработки приведены в таблице.

Увеличенные размеры вставного седла клапана

|

Описание |

Метка размера |

Высота седла, мм |

Диаметр гнезда в головке цилиндров,

мм |

| Седло впускного клапана, увеличенное

на 0,3 мм |

30 |

7,9–8,1 |

33,300–33,325 |

| Седло выпускного клапана, увеличенное

на 0,6 мм |

60 |

8,2–8,4 |

33,600–33,625 |

| Седло впускного клапана, увеличенное

на 0,3 мм |

30 |

7,9–8,1 |

28,600–28,621 |

| Седло выпускного клапана, увеличенное

на 0,6 мм |

60 |

8,2–8,4 |

28,900–28,921 |

|

3. Нагрейте головку цилиндров до температуры 250°C и запрессуйте

новое седло клапана ремонтного размера. При запрессовке седло клапана

должно иметь комнатную температуру.

4. После установки нового седла клапана необходимо выполнить притирку

клапана.

Ширина рабочей кромки седла клапана:

- Впускной клапан: 0,9–1,3 мм

- Выпускной клапан: 0,9–1,3 мм

|

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ