2.62. Антикоррозионная защита кузова

ОБЩИЕ СВЕДЕНИЯ

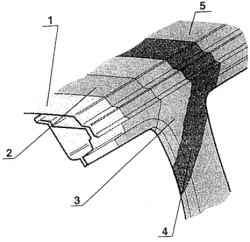

Слои антикоррозионной защиты

1 – лист;

2 – трехкатионовый фосфат;

3 – катофоретическая грунтовка;

4 – заполнитель;

5 – покровный лак состоящий из пигментного слоя и верхнего бесцветного лака

Для хорошего обслуживания антикоррозионного покрытия автомобиля надо знать, какие материалы и технологию применил изготовитель для нанесения покрытия. В начале необходимо подчеркнуть, что "ШКОДА – АО автомобильный завод" использует в настоящее время технологию четырехслойного покрытия (три слоя образованы водорастворимыми материалами). Эта технология решена с максимальной предупредительностью к среде обитания – как в самом широком смысле слова, так и на рабочем месте у изготовителя автомобилей. Технологическое оборудование – одно из самых современнейших в Европе.

Высокая коррозионная стойкость покрытия усиливается тем, что листовые штамповки, из которых изготовлен кузов, сделаны преимущественно из оцинкованного листа. Само покрытие наносится на уже полуготовый кузов, т.е. на каркас с установленными дверьми, крыльями и капотом.

Чтобы покрытие как следует прилипло к листам кузова, в конце сборки производится его предподготовка. Первой операцией является тщательное обезжиривание и активация поверхности, после этого следует фосфатирование всего кузова. Слой мелкокристаллического трехкатионового фосфата (цинк, марганец, никель) образуется при погружении кузова целиком. Тем самым обеспечивается наличие фосфатного слоя во всех полостях и на нижней части кузова.

Затем следует безхромовая пассивация и промывка в ваннах с деминерализованной водой.

Дальше при повторном погружении на всем кузове за счет электрохимического процесса (катофореза) выделяется слой грунтовой краски, а именно на всех поверхностях и в полостях кузова.

Нанесенная грунтовка имеет всюду равномерную толщину, на поверхности от 17 до 25 мкм, в полостях не менее 12 мкм. Указанный слой обеспечивает, во-первых, совершенную прилипаемость следующего слоя, а во-вторых, и отличную защиту от коррозии.

Следующей операцией является безотходная промывка ультрафильтратом, изготовленным из грунтовочной краски. Эта ванна циркулирует между промывочным пространством и ванной, в которой выделяется катофоретическая краска на кузове, а именно потоком обратного направления. Затем кузов двигается по линии, где, наклоняя его в продольном направлении и обдувая сжатым воздухом, избавляются от жидких излишков ванны.

В заключение образовавшаяся пленка отверждается в течение 30 минут при температуре кузова 180° С. При этом происходит структурирование (полимеризация) смол, содержащихся и покрытии. Выделенная катофоретически грунтовочная краска является носителем противокоррозионной защиты и позволяет, как один из факторов, давать десятилетнюю гарантию на антикоррозионную стойкость кузова. На следующей части рабочей линии на каждый кузов наносится герметизирующая веществом без растворителя (пластизолом на базе пластифицированного ПВХ). В соединениях и зазорах оно наносится в виде валиков, на низ полов и подкрылки набрызгиванием. Кромки дверей и капота уплотняются пластизолом дальше на конвейере. У пластизола отличная прилипаемость, высокое сопротивление растворам солей и механическому повреждению абразивом. У него и большая долговечность. После нанесения пластизола кузов подвергается предварительному желатинированию, что является физико-химическим процессом реструктуризации покрытия. Происходит он при температуре 120° С в течение 15 минут.

Окончание процесса желатинирования осуществляется потом одновременно с высушиванием (обжигом) заполнителя. Он наносится на следующей фазе процесса. Перед его нанесением конечно вручную зашлифовывают случайные дефекты на поверхностных деталях кузова, которые могли возникнуть при выделении грунтовки катофорезом.

Водорастворимый заполнитель является вторым слоем покрытия и наносится в три фазы. Первая – обрызгивание поверхности, производимое автоматами во вращающихся колоколах в электростатическом поле (ESTA). Интересно, что скорость вращения колокола составляет от 20000 до 40000 оборотов в минуту. Это обеспечивает равномерное нанесение краски и минимальный отход, так как в электростатическом поле заряженные частицы краски притягиваются к кузову, и, следовательно, не распыляются в окружающем пространстве.

На втором этапе вручную производится обрызгивание поверхности между дверями и внутренности кабины. В третьей фазе обрызгивание происходит опять автоматически в электростатическом поле. Используемый заполнитель имеет четыре оттенка краски в соответствии с той краской, которая будет применяться в качестве верхнего лака. Обжиг заполнителя происходит при температуре 165 ± 5° С в течение 20 минут. В последующем заполнитель дошлифовывается либо при сухом процессе, либо при мокром. Уже после очистки кузова наносится опрыскиванием третий слой покрытия, либо на основе пигмента UNT (т.е. пигмент без эффекта металлизации), либо с металлизацией. Оба в требуемом оттенке краски. Лакокрасочный цех автомобильного завода ШКОДА способен выпускать 14 оттенков красок. Пигментный слой опять напрыскивается на внешнюю поверхность оборудованием ESTA и вручную в междудверье и внутри кабины. После операции промежуточной сушки (удаления воды из этого слоя) при температуре 70° С наносится последний, четвертый слой покрытия, которым является бесцветный лак, не содержащий растворитель, придающий окончательный эффект – блеск. Последний слой покрытия обжигается в течение двадцати минут при температуре 140° С. Весь процесс окраски происходит непрерывно, большей частью в автоматическом режиме.

Описание технологического процесса нанесения покрытий был бы неполным, если не упомянуть линию, на которой осуществляется консервация полостей кузова водорастворимым воском. Эта операция интересна тем, что в разных частях кузова имеются отверстия для вставки форсунок, производящих раздельное распыление воска в разных направлениях. После вставления форсунок воск в полости выпрыскивается под большим давлением специальным оборудованием. Опрыскивание производится безвоздушным способом.

Система управления объемом воска заключается в том, что в полость при давлении от 10 до 15 МПа впрыскивается заблаговременно запрограммированное количество воска, обеспечивающее покрытие внутренних поверхностей слоем от 25 до 40 мкм. Воск обладает хорошей проникающей способностью и достигает даже капиллярных пор в полостях, что предохраняет эти части от коррозионного поражения.

Позднее готовый автомобиль может быть по желанию покупателя и, следовательно, согласно спецификации оснащения подвергнут консервирующему опрыскиванию моторного отсека или даже поверхности всего кузова. Консервирующее опрыскивание служит для защиты при транспортировке или хранении на складе.

Из приведенного видно, что изготовитель автомобилей Шкода действительно тщательно защищает кузова от коррозии. Однако ясно, что покрытие, которое должно сопротивляться влияниям погоды и может быть во время езды случайно повреждено, например, отлетающими камешками и т.п., требует временами не только ухода с помощью авто косметики, по и тщательного контроля, а в случае обнаружения повреждения слоев краски – последующего квалифицированного ремонта. Ремонт покрытий должен всегда осуществляться службой сервиса Шкода, и никакой самодеятельности в этой области допускать нельзя.

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ