2.3.3. Дефектовка и ремонт головки блока цилиндров и ее деталей

Если головка блока цилиндров разобрана, надо определиться, целесообразен ли ее ремонт. Для этого надо провести дефектовку головки. Особенно характерным признаком прожога прокладки головки блока цилиндров является, например, деформация ее поверхности. Также могут образоваться трещины между седлами клапанов или витками резьбы свеч зажигания. Как правило, головку блока заменять не следует, если размер трещин не превышает 0,5 мм или если трещина находится только в первом витке резьбы.

Пружины клапанов

Для дефектовки пружин клапанов следует использовать рекомендуемый инструкцией прибор для испытания пружин. Если он отсутствует, то надо выполнить следующее:

- сравнить использованную пружину с новой. Для этого зажать обе пружины в тиски и медленно зажимать. Если обе пружины окажутся одинаково сжатыми, то это верный признак того, что они обладают примерно одинаковой упругостью;

- если окажется, что старая пружина при сжатии становится значительно короче, чем новая, это свидетельствует об усталости материала, поэтому пружины следует заменить в комплекте;

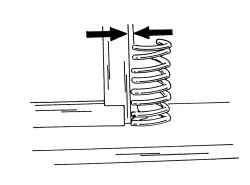

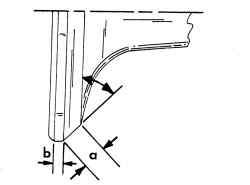

- установить пружины в ряд на гладкую поверхность (стекло) таким образом, чтобы замкнутый виток находился на нижней стороне. Поставить рядом с пружиной стальной угольник. Измерить зазор между пружиной и угольником на верхней стороне (рис. 36) — он не должен превышать 2,0 мм. В противном случае пружина деформирована и подлежит замене.

Втулки клапанов

Контроль втулок клапанов необходимо проводить следующим образом:

- очищать втулки клапанов, надо проходя по втулкам взад и вперед пропитанной в бензине ветошью. В тщательной очистке нуждаются также стержни клапанов, после чего смазанные клапаны устанавливаются поочередно в свои отверстия;

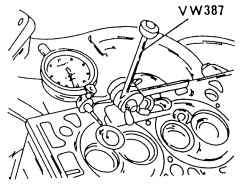

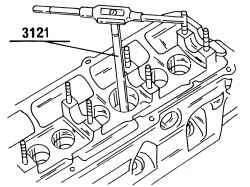

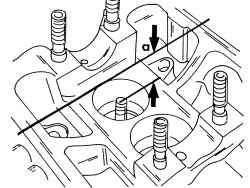

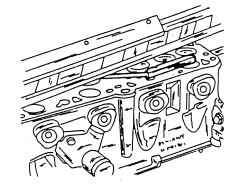

- установить на верхней стороне головки блока цилиндров стрелочный индикатор с соответствующим держателем (рис. 37) и выдавливать клапан из канала, пока конец стержня клапана не встанет заподлицо с направляющей клапана на другой стороне головки блока цилиндров;

- перемещать тарелку клапана на верхней стороне в разные стороны и считывать показания стрелочного индикатора. Если они составляют более 1,0 мм у впускных клапанов и 1,3 мм — у выпускных, то втулка клапана подлежит замене;

- как уже упоминалось, общее состояние головки блока цилиндров проверяют до замены втулок клапана.

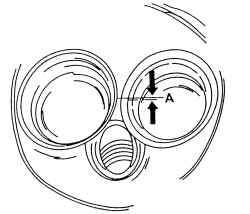

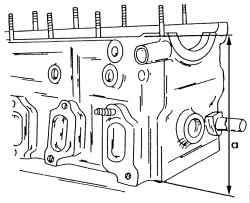

Допускаются дефекты, как указано выше, в виде мелких трещин между седлами клапанов (рис. 38) или между седлом клапана и первым витком в резьбовой части свечного отверстия при условии, что ширина трещин не превышает 0,5 мм. При дополнительной шлифовке головки блока цилиндров размер а, указанный на рис. 39, должен составлять не менее 135,6 мм;

|

Примечание

При дополнительной шлифовке поверхности головки блока цилиндров придется выбрать металл в седлах клапанов, так как в противном случае клапаны могут упереться в поршни. При этом необходимо соблюдать минимальный размер, указанный ниже (см. «Седла клапанов»).

|

|

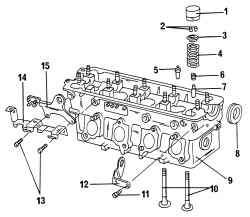

Рис. 35. Монтажная схема головки блока цилиндров без распределительного вала: 1 — полый цилиндрический толкатель; 2 — сухари; 3 — верхняя тарелка пружины клапана; 4 — пружина клапана; 5 — направляющая втулка клапана с буртиком (запасная часть); 6 — маслоотражательный колпачок клапана; 7 — установленная направляющая втулка клапана; 8 — уплотнительное кольцо распределительного вала; 9 — головка блока цилиндров; 10 — клапаны; 11 — болт, 20 Н·м; 12 — подъемная скоба двигателя; 13 — болты, 20 Н·м; 14 — направляющая для провода высокого напряжения; 15 — подъемная скоба двигателя

|

- перед выпрессовкой втулки клапана ее надо сначала проверить. Если у втулки 5 (см. рис. 35) есть выступ, то выпрессовка проводится со стороны камеры сгорания, если такого выступа нет, то ее выпрессовывают из головки со стороны распределительного вала. Старая втулка выпрессовывается соответствующей оправкой. В целях облегчения работы головку блока цилиндров можно нагреть до 100° С. К используемой для демонтажа оправке должен быть привернут палец, подходящий по диаметру для установки внутри втулки;

- при замене втулок клапанов подвергают обработке и сами клапаны (см. рекомендации подразд. «Седла клапанов»). В этом случае должна проводиться перешлифовка седел клапанов;

- смазать моторным маслом новые направляющие втулки клапанов и запрессовать их в холодную головку блока цилиндров со стороны распределительного вала. После этого давление прессовки больше не увеличивать, так как в противном случае это приведет к срезанию буртика;

- после запрессовки направляющие втулки клапанов следует обработать специальной разверткой 3120 (рис. 40). В случае ее отсутствия можно использовать регулируемую развертку. Втулки впускных и выпускных клапанов развертывать до 7,0 мм. Требуемый рабочий зазор во втулках клапанов устанавливается автоматически.

|

Примечание

Седла клапанов необходимо фрезеровать начисто, если втулки заменялись (см. «Седла клапанов»).

|

Седла клапанов

Если подшипники распределительных валов изношены, то необходимо заменить головку блока цилиндров. В этом случае никаких работ на седлах клапанов новой головки проводить не нужно.

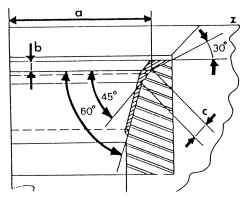

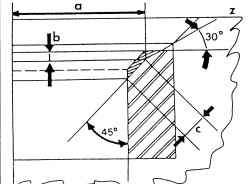

Следует проверить визуально седла всех клапанов на отсутствие износа или следов коррозии. Незначительный износ можно устранить угловой фрезой (45°). При этом углы зависят от модели двигателя. Для двигателя AEV (1,0 л) углы показаны на рис. 41 и 42.

|

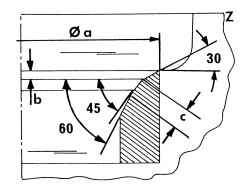

Рис. 41. Седло впускных клапанов на двигателях объемом 1,0 л: а = 30,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски; 60° — нижний угол фаски

|

|

Рис. 42. Седло выпускных клапанов на двигателях объемом 1,0 л: а = 27,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски

|

|

Рис. 43. Седло впускных и выпускных клапанов на двигателях объемом 1,3, 1,4 или 1,6 л: а — диаметр седла клапана (см. «Технические данные»); b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски; 60° — нижний угол фаски

|

У остальных двигателей, включая двигатели, производство которых началось в 1996 г., углы впускных и выпускных клапанов одинаковые. Вид этих седел в разрезе представлен на рис. 43. Диаметр седла клапана а имеет различные значения в зависимости от модели двигателя. Если седла должны подвергаться дополнительной обработке, необходимо придерживаться таблицы размеров. Следует помнить о том, что выборка металла в головке блока цилиндров для седел не должна быть слишком глубокой.

Для определения размера дополнительной обработки седел клапанов необходимо провести следующие измерения:

- установить клапан во втулку и прижать его плотно к седлу клапана;

|

Рис. 44. Замер глубины между концом стержня клапана и верхней кромкой головки блока цилиндров для определения величины дополнительной обработки седел клапанов

|

- измерить расстояние а (рис. 44) между верхней точкой клапана и верхней кромкой головки блока цилиндров;

- определить максимально допустимый размер дополнительного фрезерования по замеренному и минимально допустимому значениям; для впускных клапанов он составляет 35,8 мм, для выпускных клапанов — 36,1 мм. Данные размеры установлены для всех двигателей. Вычитая минимальное значение расстояния из замеренного, получаем максимально допустимый размер b (см. рис. 41–43).

Последовательность действий при фрезеровании должна быть следующей.

Двигатель рабочим объемом 1,0 л (AEV):

- фрезеровать угол 30° у впускных клапанов или 45° у выпускных клапанов, а затем слегка обработать верхнюю кромку у впускных клапанов угловой фрезой 45° либо 60° — нижнюю кромку седла, чтобы уменьшить ширину седла до 2,0 мм. У выпускных клапанов угловой фрезой 30° обрабатывается только верхняя сторона седла клапана. Фрезерование заканчивается, как только размер седла соответствует указанной ширине.

Двигатели рабочим объемом 1,3; 1,4 и 1,6 л:

- фрезеровать угол 45° у впускных и выпускных клапанов, а затем слегка обработать у седел обоих клапанов угловой фрезой 45° верхнюю кромку либо угловой фрезой 60° нижнюю кромку для уменьшения ширины седла и доведения ее до 2,0 мм.После фрезерования необходимо проверить и (или) выполнить следующее:

- если в результате измерения (см. рис. 44) установлено, что данный размер у впускного клапана составляет 36,5 мм (в сравнении с минимальным расстоянием 35,8 мм), это означает, что еще есть запас по глубине, равный 0,7 мм, чтобы восстановить работоспособность соответствующего седла клапана;

- если седло клапана «зачистить» невозможно, следует обратиться за консультацией в СТО. Можно заказать установку колец для седел клапанов, в этом случае будут устанавливаться также и новые клапаны;

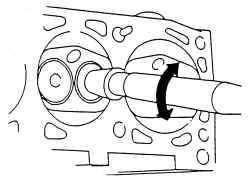

- притереть прошедшие дополнительную обработку седла клапанов. С этой целью поверхность седла клапана смазать небольшим количеством притирочной пасты и установить клапан в соответствующее седло. Установить на клапане присоску и поворачивать его то в одну, то в другую сторону (рис. 45);

- тщательно очистить после притирки все детали от загрязнений и притирочной пасты. Проверить седла клапана по тарелке и кольцу. На обеих деталях должно быть видно сплошное матовое кольцо, которое указывает ширину седла клапана;

- нанести карандашом по окружности седла несколько штрихов на расстоянии 1 мм друг от друга. После этого опустить клапан осторожно на седло и повернуть его на 90°, выполнять это следует при нажатии на клапан;

- снова вынуть клапан и проверить, не остались ли нанесенные карандашом штрихи. Если ширина седла клапана находится в пределах указанных значений, то головку можно снова устанавливать. В противном случае дополнительно обработать седла клапанов либо (худший вариант) заменить головку.

Клапаны

Мелкие повреждения поверхности тарелок клапанов можно устранить притиркой клапанов для их установки в посадочные гнезда в головке блока цилиндров, как описано выше. Дополнительное шлифование клапанов на станке запрещается.

|

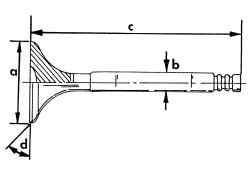

Рис. 46. Размеры клапанов (неодинаковы для различных моделей двигателей): а — диаметр тарелки клапана; b — диаметр стержня клапана; с — длина клапана; d — угол фаски седла клапана (45°)

|

Снять размеры клапанов в соответствии с рис. 46 и заменить все клапаны, не соответствующие этим размерам. Необходимо учитывать различия между впускными и выпускными клапанами. Ширина седла клапана а (рис. 47) и толщина кромки клапана b должны соответствовать указанным значениям. Ни на одном из клапанов размер не должен быть менее 0,5 мм.

Если концы стержней клапанов изношены, то поверхность стержня можно прошлифовать на станке, сняв слой металла не более чем на 0,50 мм.

Головка блока цилиндров

Следует тщательно очистить привалочные поверхности головки блока цилиндров и блока цилиндров и проверить поверхность головки блока на деформацию. Установить для этого на ней измерительную линейку, как показано на рис. 48, и определить с помощью измерительного щупа зазор в продольном, поперечном и диагональном направлениях между блоком цилиндров и головкой блока. Если в зазор проходит пластинчатый калибр толщиной более 0,10 мм, то головку надо прошлифовать. Если зазор в каком-то месте более значительный, то головка подлежит замене.

Плоское шлифование головки можно проводить до тех пор, пока выдерживается ее минимальная высота, равная 135,60 мм. Высота замеряется линейкой, как показано на рис. 39. Если высота головки блока цилиндров меньше этого значения, головку необходимо заменить.

Распределительный вал

Распределительный вал каждого типа двигателя имеет соответствующее обозначение. При замене распределительного вала обязательно надо учитывать тип двигателя.

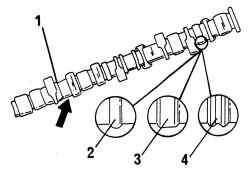

Для идентификации распределительного вала между кулачком впускного клапана и кулачком выпускного клапана первого цилиндра в месте, указанном стрелкой на рис. 49, выбито обозначение. Кроме того, соответствующем образом выполнен маркировочный поясок, который может иметь одну из указанных на рисунке форм 1–4.

Двигатель ADX

В месте, указанном стрелкой, выбито условное обозначение 030 AS или 030 AN. Поясок имеет вид, соответствующий 1 и 2 или 1 и 4.

Двигатель АЕА

В месте, указанном стрелкой, выбито условное обозначение 032 N или 032 Р. Поясок имеет вид, соответствующий 1 или 1 и 3.

Двигатель AEV

В месте, указанном стрелкой, выбито условное обозначение 030 ВА. Пояска нет.

Двигатель АЕХ

В месте, указанном стрелкой, выбито условное обозначение 030 АМ. Пояска нет.

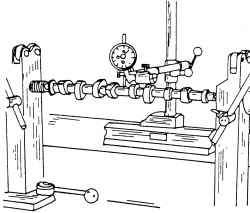

Установить распределительный вал с обеими шейками концевых подшипников в призмы, зажать в центрах токарного станка, как показано на рис. 50, и установить стрелочный индикатор на шейке среднего подшипника. Медленно вращать распределительный вал и считывать показания индикатора. Если показание превышает 0,01 мм, то вал деформирован и его следует заменить.

Проверить шейки подшипников на наличие дефектов.

Для проверки зазора при работе подшипников распределительного вала необходимо использовать полоски из полимерного материала Plastigage. Проверку проводить без толкателей. Контроль проводится следующим образом:

- тщательно очистить отверстия подшипников в головке блока цилиндров и крышках подшипников и вставить в них вал. Несколько раз провернуть его;

|

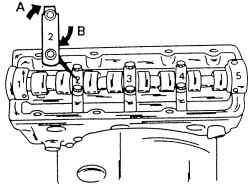

Рис. 32. Распределительный вал в положении установки (подшипники пронумерованы): А — широкий выступ; В — номера крышек

|

- положить небольшую полоску полимерного материала Plastigage в поперечном направлении на верхнюю сторону каждой шейки подшипников и установить крышки подшипников в соответствии с их нумерацией и расположением (см. рис. 32);

- равномерно затянуть гайки крышек, начиная от центра, до момента, равного 6 Н·м (использовать для этого динамометрический гаечный ключ с мелкими делениями шкалы), и после достижения предельного значения затянуть каждую гайку еще на одну 1/4 оборота (90°). После этого вал больше не проворачивать;

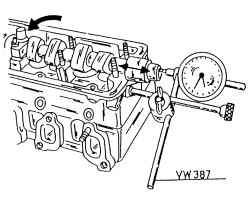

- снова поочередно отсоединить крышки и с помощью находящегося в комплекте Plastigage калибра измерить ширину расплющенной полоски. Если установлено, что ширина превышает 0,10 мм, то это означает, что достигнуто предельное значение износа подшипника, и вал (в большинстве случаев и головку блока цилиндров) надо замененить. Для измерения осевого люфта распределительного вала установить его в головке блока цилиндров (без толкателей) и закрепить с помощью крышки центрального подшипника. Поставить головку блока цилиндров на гладкую поверхность. Установить на торце распределительного вала стрелочный индикатор (рис. 51) и перемещать вал то в одну, то другую сторону. Люфт не должен превышать 0,15 мм. В противном случае поверхность крышки подшипника изношена.

|

Рис. 51. Проверка осевого люфта распределительного вала. Устанавливать вал только вместе с крышкой центрального подшипника (стрелка)

|

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ