2.2.4. Головка блока цилиндров и клапанный механизм

Разборка и сборка

1. Установите головку блока цилиндров на стол или верстак.

2. Отсоедините выпускной коллектор (одновременно удалите заборник горячего воздуха) и впускную трубу с карбюратором (если его не сняли при разборке двигателя).

3. Снимите выпускной патрубок рубашки охлаждения.

4. Отсоедините трубку подвода жидкости в радиатор отопителя.

|

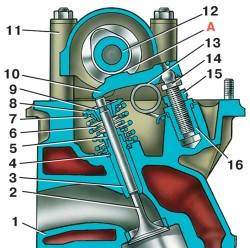

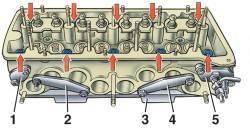

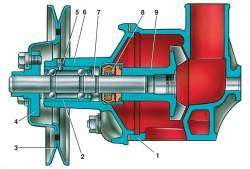

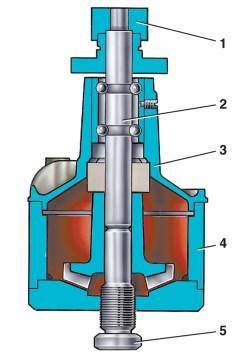

Рис. 2.68. Клапанный механизм: 1 – головка блока цилиндров; 2 – клапан; 3 – направляющая втулка клапана; 4 – стопорное кольцо направляющей втулки; 5 – маслоотражательный колпачок; 6 – малая пружина клапана; 7 – большая пружина клапана; 8 – тарелка клапанных пружин; 9 – сухарь; 10 – рычаг клапана; 11 – корпус подшипников распределительного вала; 12 – распределительный вал; 13 – поджимная пружина рычага клапана; 14 – регулировочный болт; 15 – контргайка; 16 – втулка регулировочного болта

|

5. Снимите корпус 11 (рис. 2.68) подшипников распределительного вала 12 вместе с валом, отвернув гайки его крепления.

6. Снимите рычаги 10 привода клапанов, вынимая их из-под пружин 13 рычагов. Снимите пружины рычагов.

7. Ослабьте контргайки 15, выверните регулировочные болты 14 и при необходимости втулки 16 регулировочных болтов.

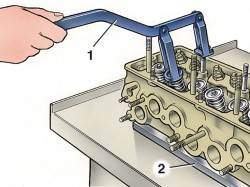

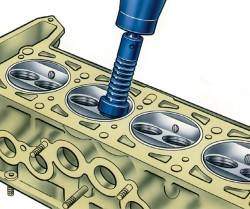

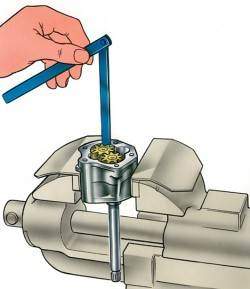

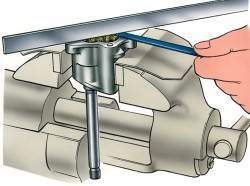

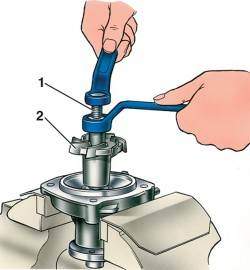

8. Установите приспособление для сжатия пружин клапанов, как показано на рис. 2.69, сожмите пружины и выньте сухари 9 (см. рис. 2.68) из тарелок 8 пружин.

9. Снимите пружины клапанов с тарелками и опорными шайбами. Переверните головку блока цилиндров и выньте с ее обратной стороны клапаны.

10. Клещами типа «анаконда» или специальным съемником снимите маслоотражательные колпачки 5 с направляющих втулок клапанов.

Собирайте головку блока цилиндров в обратном порядке.

Очистка головки блока цилиндров

Удалите нагар из камер сгорания и с поверхностей выпускных каналов металлической щеткой, вставленной в патрон электрической дрели.

Осмотрите и при необходимости очистите впускные каналы и канал подвода масла к распределительному валу.

Очистите привалочную поверхность к блоку цилиндров от остатков старой прокладки.

Проверка и шлифовка седел клапанов

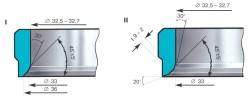

Для обеспечения герметичности клапанов фаски седел должны иметь форму, показанную на рис. 2.70 и 2.71.

На рабочих фасках седел в зоне контакта с клапанами не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифовкой седел. Старайтесь при этом снимать как можно меньше металла.

Шлифуют седла в следующем порядке:

1. Установите головку на подставку, вставьте в направляющую втулку клапана центрирующий стержень и наденьте на него пружину.

|

ПРИМЕЧАНИЕ

Стержни для направляющих втулок впуск-ных и выпускных клапанов разного диаметра.

|

|

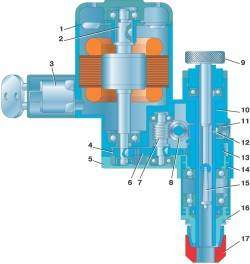

Рис. 2.22. Машина для шлифовки фаски седла клапана: 1 – корпус; 2 – вал якоря; 3 – выключатель; 4 – ведущая шестерня; 5 – крышка корпуса; 6 – промежуточная шестерня; 7, 8 – червяки; 9 – винт подачи; 10 – шпиндель; 11 – червячная шестерня; 12 – шпонка; 13 – ведомая шестерня; 14 – обойма; 15 – маятник; 16 – наконечник; 17 – абразивный круг

|

2. Установите на шпиндель шлифовальной машины (см. рис. 2.22) конический абразивный круг для седел выпускных или впускных клапанов, наденьте шпиндель на направляющий стержень и прошлифуйте седло клапана (рис. 2.72). В момент соприкосновения круга с седлом машинка должна быть выключена, иначе возникнет вибрация и фаска получится неправильной формы.

|

ПРИМЕЧАНИЕ

Для исключения возможности искажения формы фаски рекомендуем чаще править круг алмазным карандашом.

|

После шлифовки проверьте биение рабочей фаски относительно оси отверстия направляющей втулки — оно не должно превышать 0,05 мм.

Для седел выпускных клапанов ширину рабочих фасок доведите зенкером с углом 20° до размеров, указанных на рис 2.71, предварительно сняв наклеп зенкером для внутреннего диаметра седла. Зенкеры надевают на шпиндель, отсоединенный от шлифовальной машины, вращают вручную и так же, как и при шлифовке, центрируют стержнем (рис. 2.73).

Ширину рабочей фаски седел впускных клапанов доведите зенкером до размеров, указанных на рис. 2.70. Сначала обработайте внутреннюю фаску до получения размера 33 мм, а затем зенкером с углом 20° доведите ширину рабочей фаски до 1,9–2,0 мм.

Клапаны

Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке; при наличии повреждений замените клапан.

Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. При шлифовке рабочей фаски клапана на шлифовальном станке выдержите угол фаски 45°30'±5' и проследите, чтобы кромка тарелки клапана не заострялась, а толщина цилиндрического пояска на ней после шлифовки была не менее 0,5 мм.

Направляющие втулки клапанов

Проверьте зазоры между направляющими втулками и стержнями клапанов, измерив диаметры стержней клапанов и отверстий направляющих втулок.

Если зазор между направляющей втулкой и клапаном больше, чем 0,08 мм, и его не удается уменьшить до нормального заменой клапана, замените втулки клапанов.

Для замены двух направляющих втулок впускного и выпускного клапанов 1-го и 4-го цилиндров выверните две крайние шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

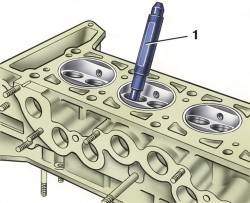

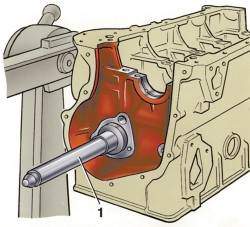

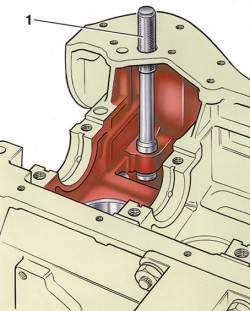

Выпрессуйте втулки из головки блока со стороны камер сгорания с помощью специальной оправки (рис. 2.74) и молотка или под прессом.

Новые втулки с надетыми стопорными кольцами запрессуйте с помощью той же оправки в головку блока в направлении камер сгорания до упора колец в поверхность головки.

После запрессовки отверстия в направляющих втулках разверните до диаметра 8,022–8,040 мм для впускных клапанов и 8,029–8,047 мм — для выпускных. Овальность и конусность отверстий должна быть не более 0,01 мм.

Затем прошлифуйте седло клапана и доведите ширину рабочей фаски до нужных размеров, как было описано выше.

Маслоотражательные колпачки

Маслоотражательные колпачки заменяйте при отслоении резины от арматуры, ее затвердевании, трещинах и чрезмерном износе рабочей кромки.

При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми.

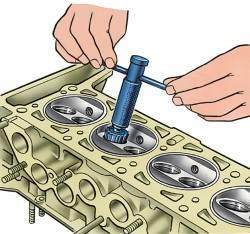

Поврежденные маслоотражательные колпачки можно заменить, не снимая головку блока цилиндров с двигателя. Для этого выверните свечи зажигания, снимите корпус подшипников распределительного вала, рычаги клапанов и их пружины, установите поршень соответствующего цилиндра в ВМТ и снимите пружины клапана, как показано на рис. 2.69.

|

ПРИМЕЧАНИЕ

Чтобы при снятии пружин клапан не проваливался в цилиндр, зафиксируйте его, вставив между его головкой и днищем поршня пруток припоя, введенный через свечное отверстие.

|

Затем удалите с направляющей втулки поврежденный колпачок и оправкой напрессуйте новый, смазав его внутреннюю поверхность моторным маслом.

Рычаги клапанов,регулировочные болты и их втулки

Проверьте состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры, риски или глубокая выработка, замените рычаг.

Если повреждена резьба на регулировочном болте и его втулке, сильно изношен сферический конец болта или эти детали деформированы, замените их.

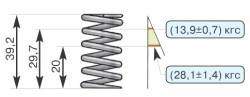

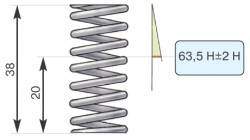

Пружины

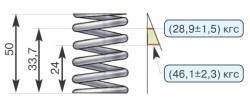

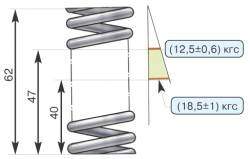

Убедитесь, что на витках пружин клапанов и рычагов нет трещин и деформации и не снизилась их упругость. Для этого проверьте величину деформации пружин в осевом направлении под определенной нагрузкой. Для большой и малой клапанных пружин измеряемые параметры см. на

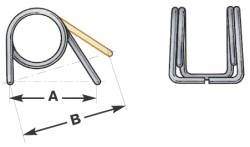

|

Рис. 2.77. Схема проверки пружины рычага: А – размер в свободном состоянии; В – размер под нагрузкой (5,5±0,6) кгс

|

Для пружин рычагов (рис. 2.77) размер А (пружина в свободном состоянии) должен быть 35 мм, размер В под нагрузкой (55±6) Н [(5,5±0,6) кгс] – 43 мм.

Прокладка головки блока цилиндров

Поверхности прокладки должны быть ровными, без повреждений, вмятин, трещин, вздутий и изломов. Отслоение обкладочного материала от арматуры не допускается.

На окантовке отверстий не должно быть трещин, прогаров и отслоений.

Однако даже если снятая с двигателя прокладка соответствует этим требованиям, при сборке двигателя рекомендуется заменить ее новой.

Проверка герметичности клапанов

Герметичность клапанов проверяйте так же, как это описано для двигателя мод. 331 «Проверка герметичности и притирка клапанов».

Проверка герметичности головки блока цилиндров

Гидравлическое испытание на герметичность рубашки охлаждения головки блока цилиндров проводите в следующем порядке:

|

Рис. 2.78. Проверка герметичности головки блока цилиндров на приспособлении: 1, 2 и 4 – заглушки; 3 – плита приспособления; 5 – фланец со штуцером подвода жидкости

|

1. Установите на головку детали, входящие в комплект приспособления для проверки герметичности (рис. 2.78).

2. Нагнетайте насосом внутрь рубашки охлаждения головки воду с добавкой хромпика под давлением 5 кгс/м2.

В течение 2 мин не должно быть утечки воды из головки. Если обнаружены трещины, через которые просачивается вода, головку блока цилиндров замените.

Распределительный вал и его привод

Основные размеры распределительного вала и корпуса подшипников распределительного вала даны в табл. 2.8.

Проверка распределительного вала

Поверхности кулачков и опорных шеек распределительного вала должны быть хорошо отполированы и без повреждений. Если есть следы заедания, глубокие риски или ступеньки от износа на рабочих поверхностях кулачков, вал замените.

Установите распределительный вал крайними шейками на две призмы, расположенные на поверочной плите, и замерьте индикатором радиальное биение средних шеек, которое не должно превышать 0,02 мм.

От осевых перемещений распределительный вал удерживает упорный фланец, входящий в кольцевую выточку переднего конца вала и закрепленный болтами (или, как вариант, гайками) на торце корпуса подшипников. Зазор между упорным фланцем и валом, определяемый разностью толщины фланца и ширины кольцевой выточки, обеспечивает свободное вращение вала.

Проверка корпуса подшипников распределительного вала

Промойте и очистите корпус подшипников распределительного вала и канал для подвода масла.

Проверьте диаметр отверстий подшипников в опорах (см. табл. 2.8). Если зазор между шейками распределительного вала и опорами превышает 0,2 мм (предельный износ), замените корпус подшипников.

Опорные поверхности подшипников должны быть гладкими, без задиров; если они повреждены или на корпусе есть трещины, замените корпус подшипников.

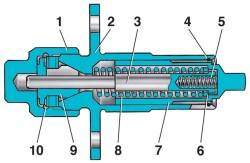

Натяжитель цепи

Для разборки натяжителя:

|

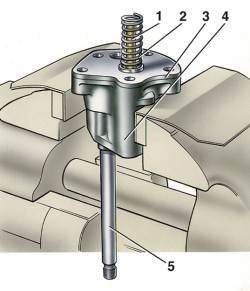

Рис. 2.79. Разрез натяжителя цепи: 1 – колпачковая гайка; 2 – корпус натяжителя; 3 – стержень; 4 – пружинное кольцо; 5 – пружина плунжера; 6 – шайба; 7 – плунжер; 8 – пружина; 9 – сухарь; 10 – пружинное кольцо

|

1. Отверните колпачковую гайку 1 (рис. 2.79), выньте из нее пружинное кольцо 10 и сухарь 9.

2. Утопите плунжер 7 в корпус 2 до упора и выньте из корпуса стопорное кольцо 4. Затем выньте плунжер 7, пружину 8 и стержень 3 вместе с пружиной 5 и шайбой 6.

3. Выньте из отверстия стержня пружину 5 и снимите с него шайбу 6.

Собирайте натяжитель в обратном порядке.

При проверке обратите внимание, нет ли задиров на сухаре 9 и стержне 3, а на поверхности плунжера, сопрягающейся с башмаком натяжителя, – глубоких рисок и износа. Поврежденные детали замените.

Упругость пружины 8 натяжителя должна быть в пределах, указанных на рис. 2.80; при меньшей упругости пружину замените.

|

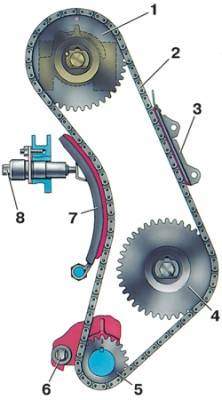

Рис. 2.81. Схема механизма привода распределительного вала и вспомогательных агрегатов: 1 – звездочка распределительного вала; 2 – цепь; 3 – успокоитель цепи; 4 – звездочка валика привода масляного насоса; 5 – звездочка коленчатого вала; 6 – ограничительный палец; 7 – башмак натяжителя; 8 – натяжитель цепи

|

Проверьте, нет ли повышенного износа резиновых накладок башмака 7 (рис. 2.81) и успокоителя 3. Если на накладках глубокие дорожки от цепи, замените башмак и успокоитель.

Цепь привода распределительного вала

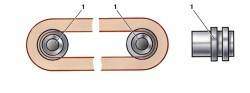

Промойте цепь в керосине, вытрите насухо и проверьте состояние звеньев. На роликах и щеках звеньев не должно быть сколов, трещин и других повреждений.

При работе двигателя цепь удлиняется («вытягивается») за счет износа осей роликов. Она считается работоспособной, если натяжитель обеспечивает натяжение, т.е. если цепь вытянулась не более чем на 4 мм.

«Вытяжку» цепи проверяют на приспособлении, имеющем два ролика 1 (рис. 2.82), на которые надевают цепь. Растяните цепь усилием 300 Н (30 кгс), затем уменьшите усилие на 150 Н (15 кгс), повторите обе операции и замерьте расстояние L между осями роликов.

Для новой цепи расстояние L должно составлять 495 +0,5–0,4 мм. Если цепь вытянулась до 499,4 мм, замените ее.

Регулировка натяжения цепи

После сборки двигателя обязательно отрегулируйте натяжение цепи в следующем порядке:

1. Ослабьте гайку 1 (см. рис. 2.79). При этом освобождается стержень 3, пружина 8 выдвигает плунжер 7, который перемещает башмак 7 (см. рис. 2.81), натягивающий цепь.

2. Проверните коленчатый вал на 1–1,5 оборота в направлении вращения. При этом пружина натяжителя, воздействующая через плунжер на башмак, автоматически выберет слабину цепи.

3. Затяните колпачковую гайку 11 (см. рис. 2.79). При этом стержень 3 зажимается цангами сухаря 9, пружина 8 отключается и при работе двигателя на плунжер 7 воздействует только пружина 5. Она отжимает плунжер от головки стержня 3, и в образовавшийся между ними зазор 0,2–0,5 мм при работе двигателя затекает масло, совместно с пружиной 5 амортизирующее удары цепи в башмак при ее колебаниях.

Благодаря гарантированному зазору между стержнем 3 и плунжером 7 при сильных ударах цепи вступает в действие и пружина 8.

Масляный насос

Снятие и установка насоса на автомобиле

1. Установите автомобиль на смотровую канаву или подъемник, отсоедините провода от аккумуляторной батареи.

2. Выверните пробку сливного отверстия из картера двигателя и слейте масло.

3. Отверните гайки крепления переходников с подушками передней подвески двигателя к поперечине и слегка приподнимите двигатель домкратом или талью, чтобы между поперечиной и картером образовался достаточный зазор.

4. Отверните болты крепления масляного картера и снимите его вместе с прокладкой.

5. Отверните два болта крепления масляного насоса к блоку цилиндров и снимите масляный насос вместе с маслоприемником и прокладкой корпуса масляного насоса.

Устанавливайте масляный насос на двигатель в обратном порядке.

Разборка и сборка

1. Закрепите масляный насос в тисках, зажимая его осторожно, чтобы не повредить корпус.

2. Отверните три болта и снимите приемный патрубок с прокладкой.

|

Рис. 2.83. Разборка масляного насоса: 1 – редукционный клапан; 2 – пружина; 3 – крышка; 4 – корпус; 5 – валик

|

3. Снимите крышку 3 (рис. 2.83) вместе с редукционным клапаном 1 и его пружиной 2 и выньте из корпуса 4 валик 5 насоса с ведущей шестерней и ведомую шестерню.

Собирайте насос в обратном порядке.

После сборки насоса при проворачивании ведущего валика рукой шестерни должны вращаться плавно, без заедания.

Проверка технического состояния деталей насоса

После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените.

Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (рис. 2.84). Зазоры должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11–0,18 мм (предельно допустимый 0,25 мм). Если зазоры превышают допустимые значения, замените шестерни, а при необходимости и корпус насоса.

Щупом и линейкой проверьте выступание шестерен за плоскость корпуса насоса (рис. 2.85). Оно должно быть 0,05–0,135 мм (минимально допустимое 0,02 мм). Если выступание меньше 0,02 мм, замените шестерни или корпус насоса в зависимости от того, какая деталь изношена.

Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017–0,057 мм (предельно допустимый 0,1 мм), а также между валиком насоса и отверстием втулки корпуса, который должен быть 0,016–0,055 мм (предельно допустимый 0,15 мм). Если зазоры превышают допустимые значения, замените изношенные детали.

Проверка редукционного клапана

При ремонте масляного насоса обязательно проверьте редукционный клапан. Обратите внимание на поверхности клапана и корпуса, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию. На рабочей поверхности клапана не должно быть забоин и заусенцев, которые могут стать причиной уменьшения давления в системе.

Проверьте упругость пружины редукционного клапана, сравнивая полученные данные с приведенными на рис. 2.86.

Проверка валика и шестерен привода масляного насоса

На опорных поверхностях валика и торцовых поверхностях шестерен не должно быть вмятин и рисок.

На зубьях шестерен насоса и шестерни привода не допускаются выкрашивания, при их наличии замените валик или шестерни.

Проверка втулок валика привода масляного насоса

Проверьте внутренний диаметр втулок, запрессованных в блок цилиндров, который должен составлять: для передней втулки 48,084–48,104 мм; для задней втулки 22,000–22,020 мм. Предельно допустимый износ 0,15 мм. Также проверьте надежность их запрессовки в гнездах и совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (если они не совпадают, значит втулка проворачивается во время работы двигателя). Если обнаружен износ или признаки проворачивания втулок, замените их.

Для снятия и установки втулок пользуйтесь оправкой (рис. 2.87), соблюдая следующие требования:

втулки должны быть плотно запрессованы в гнезда, при этом отверстие для масла в передней втулке должно совпадать с отверстием канала в блоке цилиндров;

втулки после запрессовки должны быть окончательно обработаны и доведены по внутреннему диаметру. Чтобы обеспечить полную соосность втулок вала, для их доводки применяют ступенчатую развертку, которой одновременно обрабатывают обе втулки.

Проверка втулки шестерни привода масляного насоса

|

Рис. 2.88. Выпрессовка втулки шестерни привода масляного насоса и распределителя зажигания: 1 – оправка

|

Внутренняя поверхность втулки должна быть гладкой и без задиров, втулка должна быть надежно запрессована в отверстие блока, в противном случае втулку замените. Для выпрессовки и запрессовки втулки пользуйтесь оправкой (рис. 2.88). После запрессовки разверните отверстие втулки до 16,016–16,037 мм.

Водяной насос

Разборка

|

Рис. 2.89. Устройство водяного насоса: 1 – корпус; 2 – подшипник; 3 – шкив; 4 – ступица шкива; 5 – стопорный винт подшипника; 6 – крышка; 7 – валик; 8 – сальник; 9 – крыльчатка

|

1. Отсоедините корпус 1 (рис. 2.89) насоса от крышки 6.

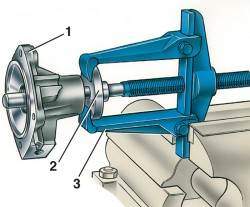

2. Закрепите крышку в тисках через прокладки из мягкого металла и съемником 1 (рис. 2.90) снимите крыльчатку 2 с валика.

|

Рис. 2.91. Снятие ступицы шкива: 1 – крышка корпуса насоса; 2 – ступица шкива; 3 – съемник А.40005/1/5

|

3. Снимите съемником 3 (рис. 2.91) ступицу 2 шкива с валика.

4. Выверните стопорный винт 5 (см. рис. 2.89) и выпрессуйте подшипник 2 с валиком 7 насоса. Усилие выпрессовки прикладывайте к наружной обойме подшипника.

5. Выпрессуйте сальник 8 из крышки 6.

|

ПРИМЕЧАНИЕ

Если точно известно, что подшипник неисправен и будет заменен, для упрощения разборки можно выпрессовывать его, прикладывая усилие к валику.

|

Проверка технического состояния деталей насоса

Обязательно проверьте осевой зазор в подшипнике, особенно если отмечался повышенный шум насоса. Зазор не должен превышать 0,13 мм при нагрузке 49 Н (5 кгс). При большем зазоре замените подшипник в сборе с валиком.

Сальник насоса и прокладки между крышкой насоса и его корпусом, а также между насосом и блоком цилиндров при ремонте рекомендуется всегда заменять новыми. Для лучшего уплотнения прокладки перед установкой смажьте тонким слоем силиконового герметика.

Осмотрите корпус и крышку насоса, деформации или трещины не допускаются.

Сборка

1. Запрессуйте оправкой сальник в крышку насоса, не допуская перекоса.

2. Запрессуйте подшипник с валиком в крышку так, чтобы гнездо для стопорного винта в наружной обойме подшипника совпало с резьбовым отверстием в крышке. При запрессовке усилие прикладывайте к наружному кольцу подшипника.

|

ПРЕДУПРЕЖДЕНИЕ

Нельзя запрессовывать подшипник с валиком, прикладывая усилие к валику. Это неизбежно приведет к повреждению подшипника.

|

3. Затяните стопорный винт подшипника и зачеканьте края резьбового отверстия, чтобы исключить самоотворачивание винта.

|

Рис. 2.92. Напрессовка крыльчатки на валик насоса приспособлением А.60430: 1 – опора; 2 – валик насоса; 3 – крышка корпуса насоса; 4 – стакан; 5 – установочный винт

|

4. Напрессуйте приспособлением, показанным на рис. 2.92, ступицу шкива на валик, выдержав размер между торцами ступицы и крышки (84,4±0,3) мм. Если ступица изготовлена из металлокерамики, нельзя повторно устанавливать ее на валик, так как посадка ступицы на валике после предыдущей разборки будет ослаблена. В этом случае напрессовывайте только новую ступицу.

5. Напрессуйте тем же приспособлением крыльчатку на валик. При этом обеспечьте между лопатками крыльчатки и корпусом насоса необходимый зазор 0,9–1,3 мм. Такой зазор получается, если при напрессовке выдержать размер 48–0,2 мм между задними кромками лопаток крыльчатки и привалочным фланцем крышки.

6. Соедините корпус насоса с крышкой, установив между ними прокладку, после чего обязательно проверьте через отверстие патрубка корпуса зазор между корпусом и крыльчаткой, а также отсутствие задевания крыльчатки за корпус, проворачивая валик насоса рукой.

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ