6.1.4. Проверки системы впрыска

Общие проверки

|

|

- Проверьте состояние аккумуляторной батареи (см.

Главы Настройки и текущее обслуживание автомобиля и Системы электрооборудования двигателя) и состояние всех предохранителей (см. Главу Бортовое электрооборудование).

- Разъедините и снова состыкуйте все разъёмы соответствующих электронных систем. Проверьте надёжность фиксации разъёмов и кабелей в двигательном отсеке.

- Проверьте надёжность крепления всех соединений массы.

- Проверьте герметичность шлангов и трубопроводов, а также их соединений, особое внимание уделяя выявлению трещин. Замените дефектные компоненты, подтяните ослабшие штуцерные разъёмы.

|

|

Проверка инжекторов

|

Нарушение герметичности клапанов топливных инжекторов сопряжено с трудностями при запуске горячего двигателя. Повреждение инжекторов может являться причиной возникновения детонации, когда двигатель продолжает работать при выключенном зажигании.

|

|

|

- Запустите двигатель на холостые обороты.

- С помощью стетоскопа удостоверьтесь в исправности функционирования каждого отдельного инжектора, - наличие щелчков указывает на исправность открывания и закрывания клапанов.

|

При отсутствии под рукой стетоскопа проверка может быть произведена на ощупь - пальцем или при помощи отвёртки.

|

- При выявлении необычных звуков, равно как и при полном отсутствии таковых необходимо удостовериться в исправности подачи на инжекторы напряжения питания, измерить электрическое сопротивление инжекторов и целостность их уплотнительных колец.

|

-

Проверьте объём впрыскивания топлива каждым инжектором. Для этого снимите инжектор (см.

Раздел Снятие и установка топливных распределительных магистралей и инжекторов), подсоедините его к топливоподающей трубке и опустите в мерную ёмкость. Подайте напряжение на контакты разъёма топливного насоса, а затем на 15 секунд на контакты инжектора. Измерьте количество топлива, впрыснутого инжектором. Проведите такую проверку 2-3 раза для каждого инжектора и сравните полученные результаты с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов.

При необходимости замените инжектор.

|

- Отсоедините электропроводку от инжектора и проверьте его на утечки – за

12 минут из него должно вытечь

не более одной капли бензина.

|

|

Проверка топливного насоса

|

|

- Для проверки исправности функционирования топливного насоса разъедините разъём его электропроводки и подайте на него напряжение батареи. При этом должно возникнуть давление в топливоподающей трубке (от топливного насоса), а также должен слышаться звук текущего бензина. В противном случае проверьте

предохранители AM2 (30 А) и

IGN (5 А), главное

реле EFI, топливный насос и электропроводку системы питания.

- Отсоедините отрицательный провод от аккумуляторной батареи, установите между манометр в соединение топливоподающей трубки и подключите отрицательный провод к батарее. Подайте напряжение на контакты разъёма топливного насоса, снимите показания манометра и сравните их с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов. Если давление завышено, замените регулятор давления топлива; если давление занижено, проверьте состояние топливных шлангов и их соединений, топливный фильтр и регулятор давления топлива.

- Проведите предыдущую проверку при запущенном на холостых оборотах двигателе. Давление не должно измениться. Заглушите двигатель и удостоверьтесь, что в топливной системе в течение 5 минут после выключения двигателя удерживается давление

не менее

1.45 атм. В противном случае проверьте топливный насос, регулятор давления топлива и инжекторы.

- Разъединив разъём топливного насоса, измерьте сопротивление между его контактами 4 и 5 и сравните результат с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов. При необходимости замените топливный насос.

|

|

Проверка датчика MAF

|

|

|

-

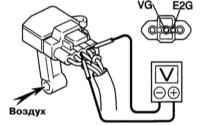

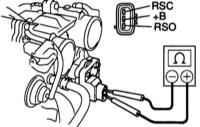

Разъедините разъём датчика MAF, измерьте сопротивление между контактами

E2 и

THA датчика

при разных температурах и сравните полученные результаты с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов. При необходимости замените датчик MAF.

|

|

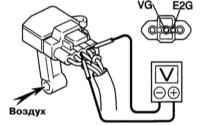

-

Состыкуйте разъём, включите зажигание и подсоедините вольтметр к контактам

VG (+) и

E2G (-) разъёма. Удостоверьтесь в изменении показаний вольтметра при изменении воздушного потока через датчик. В противном случае замените датчик.

|

|

|

Проверка корпуса дросселя и датчика TPS

|

Производите описанные ниже проверки после снятия корпуса дросселя или клапана IAC.

|

|

|

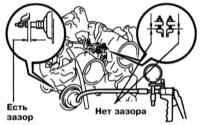

- Не снимая корпус дросселя с автомобиля удостоверьтесь в плавности хода привода дросселя.

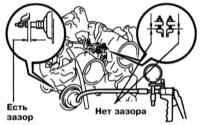

- Удостоверьтесь в отсутствии зазоров между каждым верхним винтом дросселя и рычагом дросселя при создании разрежения

0.53 атм в механизме открывания дроссельной заслонки. В то же время между каждым регулировочным винтом и рычагом дросселя должен быть зазор в соответствии с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов.

|

Проверка зазоров в приводе дроссельной заслонки.

|

- Полностью откройте дроссельную заслонку и измерьте зазор межу регулировочным винтом на стороне закрывания и рычагом дросселя. Сравните результаты измерений требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов

и при необходимости отрегулируйте привод дроссельной заслонки (см.

Раздел Снятие, установка и регулировка корпуса дросселя и датчика TPS).

|

|

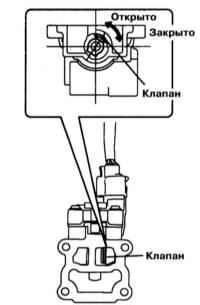

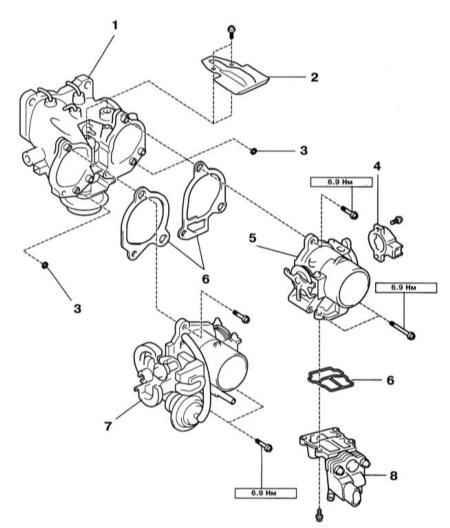

Проверка клапана IAC

|

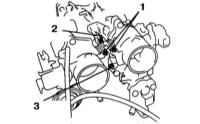

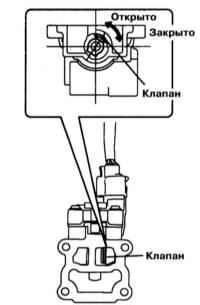

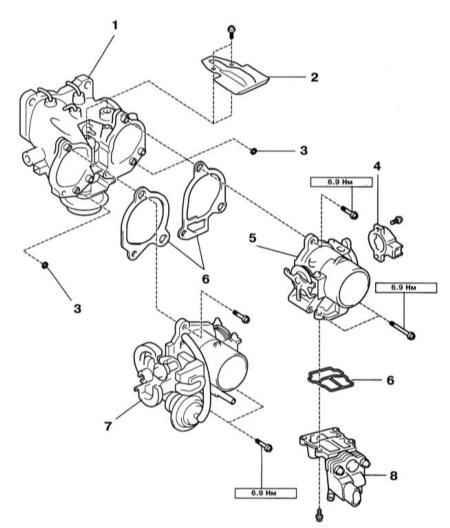

Клапан IAC крепится к корпусу дросселя снизу четырьмя винтами; при снятии клапана заменяйте его прокладку.

|

Компоненты сборки корпуса дросселя

|

|

|

|

|

|

- Прогрейте двигатель до рабочей температуры, проверьте обороты холостого хода (Х/Х), установите трансмиссию в нейтральное положение и выключите К/В.

|

-

Перемкните контакты E1 и Tc разъёма DLC №1. Удостоверьтесь в том, что после удержания скорости вращения коленчатого вала двигателя около 1000 об/мин в течение 5 секунд снова устанавливаются обороты Х/Х. При необходимости проверьте клапан IAC, электропроводку и ECM. Снимите перемычку с разъёма DLC №1.

|

|

-

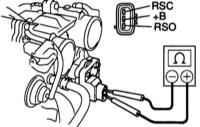

Разъёдините разъём клапана IAC и измерьте сопротивление между его контактом +B и другими контактами. Сравните результаты измерений с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов

и при необходимости замените клапан IAC.

|

- Выполните проверки и заглушите двигатель.

- Отсоедините шланг подмешивания воздуха от воздушной трубки и заблокируйте выход клапана IAC и вход в трубку. Запустите двигатель и удостоверьтесь, что он работает на 500 об/мин или менее, либо вообще глохнет. В противном случае проверьте на утечки соединения шлангов подмешивания воздуха, трубку и инжекторы.

|

-

Удостоверьтесь, что дроссельная заслонка открыта наполовину, состыкуйте разъём электропроводки клапана IAC и включите зажигание. Удостоверьтесь в том, что клапан за 0.5 сек. перемещается в порядке от положения полностью закрытой заслонки к положению полностью открытой заслонки, а затем в положение наполовину открытой заслонки. При отрицательных результатах проверки замените клапан IAC.

|

|

|

Проверка клапана VVT-i

|

|

- Разъедините разъём клапана и измерьте сопротивление между контактами клапана. Сравните полученный результат с требованиям

Спецификаций Главы Системы питания и выпуска отработавших газов и при необходимости замените клапан.

|

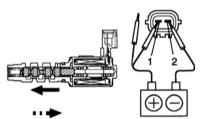

-

Подсоедините провод +12 В к контакту 1 клапана, а провод массы – к контакту 2. При этом клапан должен переместиться в направлении, указанном сплошной стрелкой. При снятии напряжения клапан должен переместиться в положении пунктирной стрелки.

|

|

|

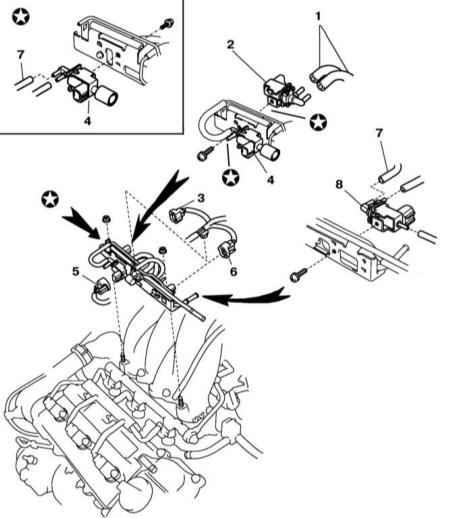

Проверка компонентов системы ACIS

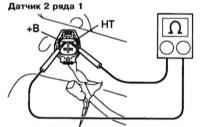

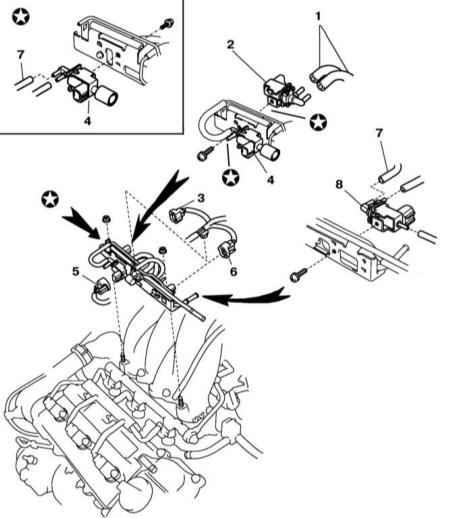

Компоненты установки VSV систем ACIS и EVAP

|

|

|

|

|

|

- Проверьте клапан системы ACIS. Для этого при помощи разветвителя установите вакуумметр на вакуумный шланг активатора системы ACIS и запустите двигатель на холостых оборотах – стрелка манометра не должна двигаться. При резком выжимании педали газа в вакуумном шланге должно возникнуть разрежение 0.26 атм (шток активатора должен вытянуться). Клапан должен вытягиваться и при принудительном создании указанного разрежения в вакуумном шланге и не должен после этого возвращаться в исходное положение в течение не менее минуты.

|

-

Проверьте вакуумный резервуар, расположенный под опорой батареи: воздух должен проходить из штуцера B в штуцер A, но не наоборот. После этой проверки заткните штуцер B пальцем и создайте в штуцере A разрежение

0.26 атм – оно не должно падать в течение не менее минуты.

|

- Снимите сборку клапанов, отсоедините от проверяемого VSV два шланга, выверните винт и снимите VSV.

- Проверьте VSV на разрыв в цепи, измерив сопротивление между контактами разъёма VSV (между ними должна быть проводимость). Сравните полученный результат с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов. Затем удостоверьтесь в отсутствии проводимости между каждым из контактов VSV и его корпусом. При необходимости замените VSV.

|

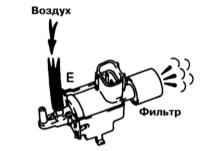

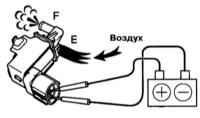

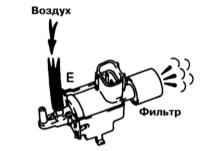

-

Удостоверьтесь в том, что воздух проходит из штуцера E к фильтру. Затем подайте напряжение батареи на контакты VSV и удостоверьтесь, что воздух проходит от штуцера E к штуцеру F. При необходимости замените VSV

|

|

|

Проверка реле системы питания

|

|

- Извлеките проверяемое реле (главное реле EFI, реле подогрева датчика A/F или реле разрыва цепи) из соответствующего монтажного блока (см. Главу Бортовое электрооборудование).

|

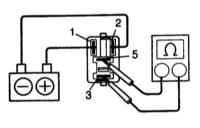

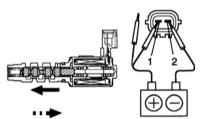

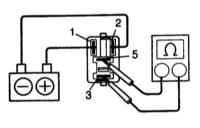

-

При помощи омметра удостоверьтесь в

наличии проводимости между контактами

1 и 2 реле, а также в

отсутствии проводимости между контактами

3 и 5. Приложите напряжение батареи к контактам

1 (+) и 2 (-) и удостоверьтесь в

наличии проводимости между контактами

3 и 5 реле. Если проверки дали неудовлетворительные результаты, замените неисправные реле.

|

|

|

Проверка VSV системы EVAP

|

|

- Выполните проверки.

|

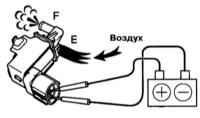

-

Удостоверьтесь в том, что воздух с трудом проходит из штуцера E к штуцеру F. Затем подайте напряжение батареи на контакты VSV и удостоверьтесь, что воздух проходит от штуцера E к штуцеру F. При необходимости замените VSV.

|

|

|

Проверка VSV клапана закрытого бака (CCV)

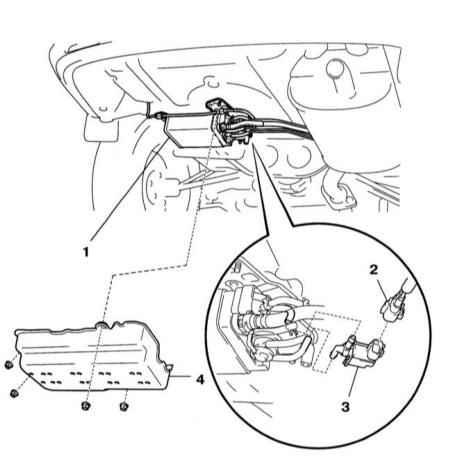

Компоненты установки VSV клапана CCV

|

|

- Разъедините разъёмы электропроводки датчика MAF и VSV клапана CCV, а также его вакуумный шланг.

- Выверните два винта и снимите VSV клапана CCV с уплотнительным кольцом.

- Измерьте сопротивление между контактами разъёма VSV и сравните его с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов, удостоверьтесь в отсутствии проводимости между контактами VSV и его корпусом. При необходимости замените VSV.

- Удостоверьтесь в том, что воздух проходит из штуцера A к штуцеру B, затем подайте напряжение батареи на контакты VSV и удостоверьтесь, что воздух не проходит от штуцера A к штуцеру B. При необходимости замените VSV.

|

|

Проверка VSV клапана продувки адсорбера

Компоненты установки VSV клапана продувки адсорбера

|

|

- Разъедините разъём и два шланга и снимите VSV с угольного адсорбера.

- Проведите проверку.

|

-

Удостоверьтесь в том, что воздух не проходит из штуцера E к штуцеру F, затем подайте напряжение батареи на контакты VSV и удостоверьтесь, что воздух проходит от штуцера Е к штуцеру А. При необходимости замените VSV.

|

|

|

Проверка датчика ECT

|

|

|

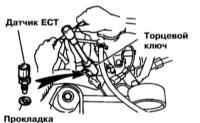

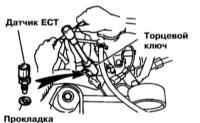

-

Опорожните систему охлаждения (см. Раздел Замена охлаждающей жидкости (ОЖ)), разъедините разъём датчика ECT системы управления двигателем и выверните датчик глубоким торцевым ключом.

|

|

-

Измерьте сопротивление между контактами датчика и сравните результаты с эталонной диаграммой. При необходимости замените датчик вместе с его прокладкой.

|

|

|

Проверка датчика давления топливных испарений

Местоположение датчика топливных испарений

|

|

- Снимите сборку топливного бака, секцию №3 его защиты и снимите датчик топливных испарений.

- Включите зажигание и измерьте напряжение между крайними контактами (VC и E2) разъёма на электропроводке датчика топливных испарений – оно должно составлять

4.5÷5.5 В.

|

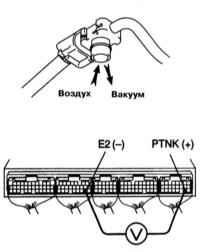

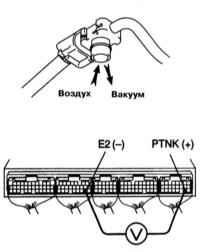

-

Состыкуйте разъём электропроводки датчика топливных испарений, подключите вольтметр к контактам

E2 (-) и

PTNK (+) и включите зажигание. Сравните показания вольтметра при различных значениях давления в датчике с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов.

|

- Если перечисленные выше проверки дали неудовлетворительные результаты, замените датчик.

|

|

Проверка датчиков детонации

|

|

- Разъёдините разъём датчика детонации (см. иллюстрацию

Компоненты, сопряжённые с блоком цилиндров) и удостоверьтесь в отсутствии проводимости между его контактом и корпусом. Если проводимость имеет место, замените датчик(и).

|

|

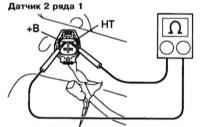

Проверка датчиков A/F и лямбда-зонда 2 ряда цилиндров 1

|

|

|

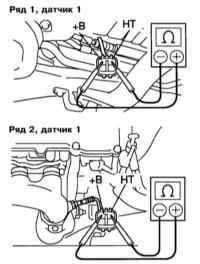

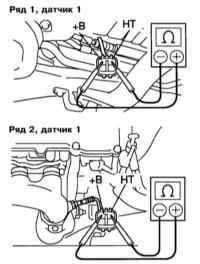

-

Проверьте сопротивление подогрева датчиков качества воздушно-топливной смеси. Для этого подключите омметр к контактам

+B и

HT и сравните его показания с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов. При необходимости замените датчик(и).

|

|

-

Снимите водительское сиденье и обшивку пола (см. Кузов), после чего разъедините разъём электропроводки лямбда-зонда 2 ряда цилиндров 1 и измерьте сопротивление между контактами

+B и

HT. Сравните результат измерения с требованиями

Спецификаций Главы Системы питания и выпуска отработавших газов и при необходимости замените лямбда-зонд.

|

|

|

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ