- Выполните необходимые подготовительные процедуры (см. в Разделе

Системы электрооборудования двигателя).

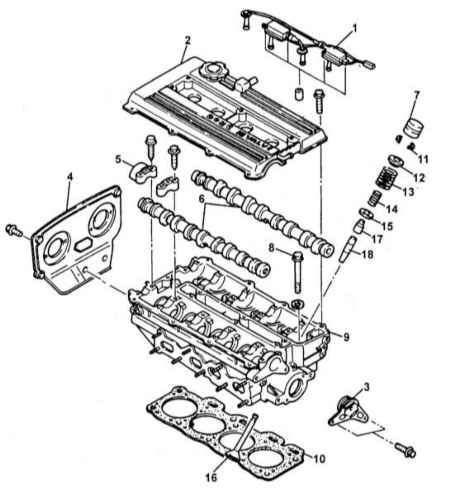

- Снимите газораспределительный ремень и компоненты привода ГРМ (см. Главу Текущий уход и обслуживание и Раздел

Снятие и установка компонентов привода ГРМ).

- Предварительно сняв термозащитный экран, выверните крепежные болты и отделите выпускной коллектор от головки цилиндров и приемной трубы системы выпуска отработавших газов.

- Выверните крепежные болты и отделите от головки цилиндров сборку впускного трубопровода.

- Выверните крепежные болты и снимите крышку головки цилиндров и переднюю крышку.

|

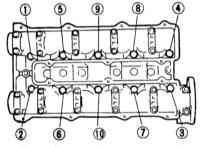

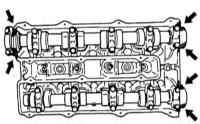

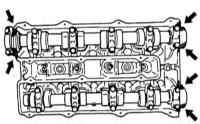

- Действуя строго в определенном порядке, в два-три приема отпустите болты крепления головки цилиндров. Окончательно выверните крепежные болты и снимите головку, предварительно обстучав по периметру стыка с блоком молотком с мягким бойком. Снимите уплотнительную прокладку головки.

|

|

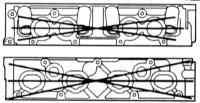

- Осмотрите головку на наличие следов развития утечек, трещин, каверн в сопрягаемых поверхностях и прочих механических повреждений. При помощи щупа лезвийного типа и измерителя плоскостности (поставленная на ребро стальная линейка) оцените степень деформации сопрягаемых с блоком цилиндров (см. иллюстрацию

иллюстрацию), впускным трубопроводом и выпускным коллектором поверхностей головки. Сравните результаты измерений с требованиями

Спецификаций Главы Двигатель. В случае необходимости отдайте головку в проточку (см.

Спецификации Главы Двигатель), предварительно проверив также величину заглубления клапанных седел и рабочие зазоры в подшипниках распределительного вала.

|

|

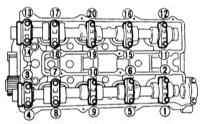

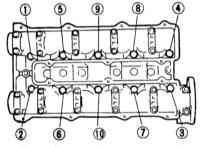

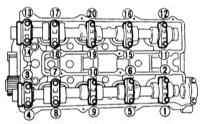

- Действуя строго в определенном порядке, отпустите болты крепления крышек подшипников распределительных валов.

|

- Снимите крышки и извлеките распределительные валы.

|

- Помечая установочные положения, извлеките из головки цилиндров гидротолкатели клапанов, - при установке толкатели должны быть установлены строго на свои прежние места (если необходимость в их замене отсутствует). Осмотрите толкатели на наличие признаков износа и механических повреждений, дефектные компоненты замените. Если при сжимании пальцами секции толкатели смещаются друг относительно друга, толкатель также подлежит замене.

|

|

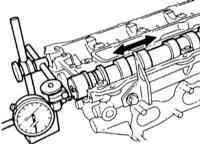

- Тщательно протрите постели подшипников в головке и крышках, затем уложите распределительные валы на свои штатные места и измерьте величины их осевых люфтов.

|

|

- При помощи набора Plastigage поочередно определите величины рабочих зазоров в подшипниках распределительного вала, - проследите за правильностью расположения крышек и соблюдением требований

Спецификаций Главы Двигатель

к усилиям затягивания их крепежа.

|

|

Затягивание болтов следует производить в порядке, обратном порядку их отпускания.

|

- Сравните результаты произведенных измерений с требованиями

Спецификаций Главы Двигатель, в случае необходимости замените вал и/или головку.

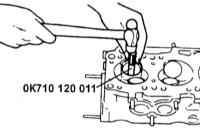

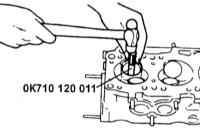

- При помощи специальных приспособлений сожмите пружину первого клапана (см. иллюстрацию) и извлеките из канавки на его стержне сухари разрезного замка. Демонтируйте приспособления и извлеките пружину с тарелками и клапан. Действуя в аналогичной манере, снимите компоненты оставшихся клапанов.

- При помощи специальных щипцов снимите маслоотражательные колпачки направляющих втулок клапанов (см. иллюстрацию).

|

Захват колпачка щипцами возможен только после извлечения нижней тарелки клапанной пружины.

|

- Оцените состояние снятых с двигателя клапанов. В случае выявления признаков износа, деформаций и прочих механических повреждений тарелок или стержней замените дефектные компоненты.

|

Незначительные задиры могут быть удалены с поверхностей стержней при помощи точильного камня.

|

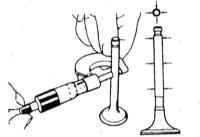

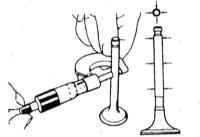

- Произведите проверку геометрических параметров клапанов, - измерьте длину каждого клапана от плоской стороны тарелки до среза торцевой части стержня, также замерьте толщину цилиндрической части (пояска) тарелки. Сравните результаты измерений с требованиями

Спецификаций Главы Двигатель, дефектные клапаны замените.

- Смажьте клапанное седло тонким слоем свинцового сурика и, не вращая, прижмите к нему тарелку клапана. Извлеките клапан и по оставленному на поверхности его рабочей фаски следу оцените плотность ее прижимания к седлу.

- В случае нарушения равномерности пятна контакта, либо выхода его ширины за пределы допустимого диапазона (1.2 ÷ 1.6 мм) седло должно быть прошлифовано точильной насадкой с целью удаления задиров и заусениц, либо подвергнуто механической обработке с применением специальных резцов с рабочими углами в 15, 45, 35 или 75 градусов. В ходе обработки регулярно повторяйте проверку качества прилегания клапана.

|

Если кольцо контакта на фаске тарелки клапана смещено вверх, седло протачивается с применением резца с углом конуса 75°; при смещении кольца вниз следует воспользоваться резцами с углом конуса 35° (впускные клапаны)/15° (выпускные клапаны), и 45°.

|

- Произведите притирку клапанов к седлам в головке цилиндров, - в качестве притирочного средства используется специальная мелкодисперсная абразивная паста, замешанная в двигательном масле. Постарайтесь не допустить попадания смеси на стержень клапана. После осуществления притирки пятно контакта должно иметь форму непрерывного кольца, расположенного в средней части рабочей фаски тарелки. С этого момента каждый клапан должен быть однозначно привязан к своему седлу, - данный факт должен быть принят во внимание при сборке.

- По величине выступания стержней клапанов над поверхностью головки определите глубину посадки седел. Номинальное значение составляет

36.36 ÷ 37.27 мм. Если результат измерения лежит в пределах диапазона

37.27 ÷ 37.97 мм, подложите под нижнюю тарелку соответствующей клапанной пружины эквивалентную шайбу. Если же глубина посадки клапана превышает значение

37.97 мм, головку цилиндров следует заменить.

|

- При помощи микрометра измерьте диаметры стержней клапанов на трех уровнях. Результаты измерений запишите.

|

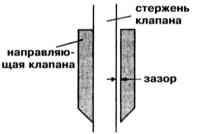

- При помощи нутромера определите внутренние диаметры направляющих втулок клапанов.

|

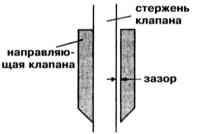

- Путем вычитания максимальных результатов первой серии измерений из соответствующих результатов второй серии определите величину люфтов посадки клапанов в направляющих втулках. Сравните результаты вычислений с требованиями

Спецификаций Главы Двигатель, в случае необходимости замените направляющие втулки.

|

|

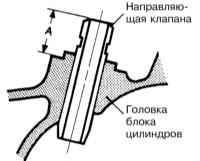

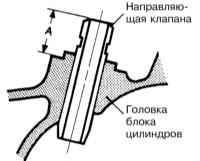

- Измерьте величины выступания направляющих втулок над поверхностью головки. Сравните результаты измерений с требованиями

Спецификаций Главы Двигатель, в случае необходимости произведите замену втулок.

|

|

- В случае необходимости, медленно разогрев головку до температуры 90°С, при помощи специального приспособления, действуя со стороны камер сгорания, выбейте направляющие втулки из своих посадочных гнезд в головке.

|

|

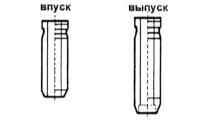

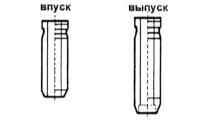

- Приготовьте сменные втулки, - обратите внимание на различия в конструкции направляющих втулок впускных и выпускных клапанов.

|

- Вновь разогрев головку до температуры 90°С, запрессуйте новые направляющие втулки в приемные гнезда на требуемую глубину.

- Закончив установку новых направляющих втулок, повторите замер люфтов посадки в них соответствующих клапанов.

|

Установка маслоотражательных колпачков должна производиться после завершения подгонки клапанов.

|

- Внимательно изучите состояние клапанных пружин, - в случае выявления сколов, трещин и прочих механических повреждений замените дефектные компоненты.

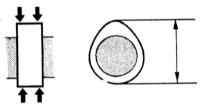

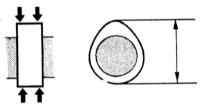

- Измерьте свободную длину пружин, оцените степень нарушения торцовки (см. иллюстрации), - при превышении результатом любого из измерений предельного допустимого значения (см.

Спецификации Главы Двигатель) замените соответствующую пружину(ы).

|

- Произведите измерение высоты кулачков распределительного вала, - если результат какого-либо из измерений составляет меньше оговоренного в

Спецификациях Главы Двигатель предельного допустимого значения, вал следует заменить.

|

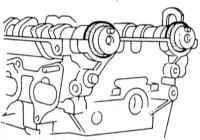

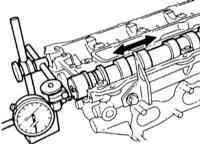

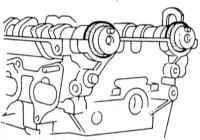

- Измерьте диаметры подшипниковых шеек, проверьте их на наличие и овальности (см. иллюстрацию). Сравните результаты измерений с требованиями

Спецификаций Главы Двигатель, в случае необходимости замените вал.

- Уложите вал в призмы и при помощи измерителя DTI проверьте его на наличие изгиба (см. иллюстрацию). Если результат измерения превышает предельное допустимое значение, замените вал.

- Тщательно зачистите сопрягаемые поверхности головки и блока цилиндров, прочистите резьбовые отверстия. Измерьте длину болтов крепления головки, сравните результаты измерений с требованиями

Спецификаций Главы Двигатель, вытянутые болты замените.

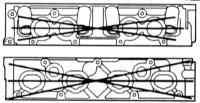

- Сборка производится в порядке обратном порядку демонтажа компонентов (см. также Раздел Обслуживание головки цилиндров и компонентов газораспределительного механизма). При укладывании в головку распределительных валов проследите, чтобы они были развернуты установочными штифтами зубчатых колес вверх. Помните, что клапанные компоненты при сборке должны устанавливаться строго на свои прежние места. Не забудьте заменить сальники, уплотнительные прокладки поверхностей сопряжения головки с блоком, выпускным коллектором и впускным трубопроводом и прочие уплотнительные элементы (включая уплотнительное кольцо датчика положения распределительного вала). Затягивание болтов крепления головки производится в два-три приема в порядке, обратном показанному с конечным усилием

80 ÷ 86 Нм, - перед вворачиванием смажьте резьбовую часть и нижнюю сторону головок болтов чистым двигательным маслом. Перед установкой крышки головки цилиндров нанесите на заштрихованные участки поверхности головки герметик, - номинальное усилие затягивания болтов крышки составляет

4 ÷ 6 Нм.

|

|

|

|

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ