|

|

|

|

|

1. Отверните три гайки крепления впускной трубы к головке

блока.

|

2. Обратите внимание: под гайками установлены плоские шайбы.

|

3. Снимите впускную трубу со шпилек головки блока.

|

|

|

|

|

|

4. Снимите со шпилек головки прокладку 1 впускной

трубы и две прокладки 2 приемной трубы глушителя.

|

5. Выньте толкатели клапанов с регулировочными шайбами.

|

6. Промаркируйте толкатели либо разложите их по порядку,

чтобы потом поставить на то же место. При этом...

|

|

|

|

|

|

7. ...без необходимости не вынимайте регулировочные шайбы

из толкателей, чтобы не перепутать их.

|

8. Промаркируйте клапаны номерами цилиндров, например накерните.

|

9. Выверните обе свечи зажигания.

|

|

|

|

|

|

10. Установите под снимаемый клапан подходящий упор, например

подшипник.

|

11. Навинтите на шпильку гайку, чтобы зафиксировать приспособление

для сжатия пружин клапанов (используйте гайку без зубчатого буртика).

|

12. Установите приспособление для сжатия пружин клапанов

и сожмите пружины.

|

|

|

|

|

|

13. Выньте с помощью пинцета два сухаря. Затем снимите приспособление.

|

14. Выньте верхнюю тарелку пружин...

|

15. ...наружную пружину и...

|

|

|

|

|

|

16. ...внутреннюю пружину клапана. Таким же способом выньте

сухари и пружины остальных клапанов.

|

17. Выньте клапаны из головки блока со стороны камер сгорания.

|

18. Спрессуйте с направляющих втулок маслосъемные колпачки.

Для этого...

|

|

|

|

|

|

19. ...установите цангу приспособления на колпачок и резко

ударьте бойком по втулке приспособления.

|

20. Затем так же резко ударьте бойком по ручке приспособления...

|

21. ...спрессовав тем самым колпачок с направляющей втулки.

|

|

|

|

|

|

22. Выньте колпачок из цанги приспособления.

|

23. Снимите нижние тарелки пружин клапанов.

|

24. Очистите нагар с клапанов подходящим металлическим инструментом.

Затем внимательно осмотрите клапаны.

|

|

|

|

|

|

25. Замените клапаны со следующими дефектами: глубокими

рисками и царапинами на рабочей фаске 1, трещинами, деформациями

стержня 2, короблением тарелки 3, следами прогара.

Неглубокие риски и царапины на рабочей фаске можно вывести притиркой

клапанов (см. подраздел 10.5.2.).

|

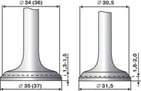

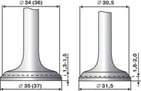

26. В специализированной мастерской рабочие фаски клапанов

с повреждениями, которые невозможно вывести притиркой, можно прошлифовать

на специальном станке. При шлифовании надо выдержать размеры, указанные

на рисунке (в скобках даны отличающиеся размеры для двигателя мод.

11113). Слева на рисунке впускной клапан, справа - выпускной.

|

27. Проверьте состояние седел клапанов. На рабочих фасках

седел не должно быть следов износа, раковин, коррозии и т.п. Седла

клапанов можно заменить в специализированной мастерской. Незначительные

повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой

клапанов (см. подраздел 10.5.2.).

|

|

|

|

|

|

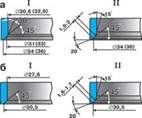

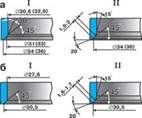

28. Более значительные дефекты седел клапанов устраняют

шлифованием под размеры, указанные на рисунке: а - седло

впускного клапана; б - седло выпускного клапана; I - новое

седло; II - седло после ремонта. Седла рекомендуется шлифовать в

специализированной мастерской. В скобках даны отличающиеся размеры

для двигателя мод. 11113.

|

29. Имея слесарный навык, можно устранить дефекты вручную

с помощью набора специальных фрез. В начале обрабатывают фаску a

под углом 15°, затем фаску б под углом 20° и фаску в

под углом 45°. После обработки необходимо притереть клапаны (см.

подраздел 10.5.2.).

|

30. Проверьте состояние наружной 1 и внутренней 2

пружин клапанов. Искривленные, поломанные или имеющие трещины

пружины замените.

|

|

|

|

|

|

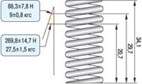

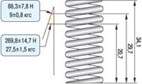

31. Для проверки упругости наружной пружины измерьте ее

высоту в свободном состоянии, а затем под двумя различными нагрузками.

Если пружина не соответствует требуемым параметрам, замените ее.

|

32. Таким же методом проверьте упругость внутренней пружины.

Если пружина не соответствует требуемым параметрам, замените ее.

|

33. Осмотрите толкатели клапанов. Если на рабочей поверхности

толкателя имеются задиры, царапины и т.п., замените его.

|

|

|

|

|

|

34. На рабочих поверхностях регулировочных шайб не должно

быть задиров, забоин, царапин, следов ступенчатого или неравномерного

износа, наволакивания металла. При таких дефектах шайбы надо заменить.

На шайбах допускаются концентрические следы приработки с кулачками

распределительного вала.

|

35. Проверьте в специализированной мастерской зазор между

направляющими втулками и клапанами. Он определяется как разность

между диаметром отверстия втулки и диаметром стержня клапана.

|

36. Для измерения диаметра отверстия втулки нужен специальный

инструмент (нутромер). Номинальный зазор для впускных клапанов -

0,02-0,05 мм, а для выпускных клапанов - 0,03-0,06 мм. Предельно

допустимый зазор для впускных и выпускных клапанов - 0,3 мм.

|

|

|

|

|

|

37. Зазор, не достигший предельно допустимого значения,

можно устранить заменой клапана. Если не удается подобрать клапан

или зазор превышает предельно допустимый, замените направляющую

втулку. Выпрессовывайте втулку со стороны камеры сгорания специальной

оправкой.

|

38. В запасные части поставляются втулки со стопорными кольцами.

Втулки имеют увеличенный наружный диаметр и уменьшенный диаметр

отверстия под клапан.

|

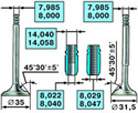

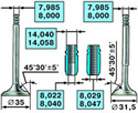

39. Смазав втулку моторным маслом, вставьте ее в специальную

оправку и запрессуйте ее со стороны распределительного вала до упора

стопорного кольца в головку блока. После этого разверните отверстие

во втулке с помощью развертки до диаметра 8,022-8,040 мм для впускных

и 8,029-8,047 мм для выпускных клапанов.

|

|

|

|

|

|

40. Снимите сальник с распределительного вала.

|

41. Замените распределительный вал, если на его шейках и

кулачках имеются следы износа, задиры и глубокие риски.

|

42. Замените головку блока и корпус подшипников, если на

них имеются трещины или на опорных поверхностях заметны следы износа,

задиры и глубокие риски. Корпус подшипников обрабатывается совместно

с головкой блока, поэтому менять их нужно вместе.

|

|

|

|

|

|

43. Очистите камеры сгорания от нагара. Осмотрите головку.

Если на ней есть трещины или следы прогара в камерах сгорания, замените

головку и корпус подшипников распределительного вала.

|

44. Снимите заусенцы и забоины с привалочной поверхности

головки блока.

|

45. Проверьте плоскостность поверхности, прилегающей к блоку

цилиндров. Для этого поставьте линейку ребром на поверхность головки

посредине вдоль оси головки, а затем по диагоналям и щупом измерьте

зазор между плоскостью головки и линейкой. Замените головку, если

зазор превысит 0,1 мм.

|

|

|

|

|

|

46. Для проверки герметичности головки снимите патрубок

системы охлаждения со шпилек, отвернув две гайки крепления; заглушите

отверстие в головке блока, установив, например, глухую прокладку

из плотного картона под патрубок; заверните гайки крепления и...

|

47. ...залейте керосин в каналы водяной рубашки. Если уровень

керосина понижается, значит, в головке есть трещины, и ее надо заменить.

После проверки не забудьте снять картонную прокладку.

|

48. Промойте масляные каналы головки блока бензином с помощью

груши или шприца и продуйте сжатым воздухом.

|

|

|

|

|

|

49. Замените поврежденные прокладки впускной 1 и

приемной 2 труб глушителя.

|

50. Притрите клапан к седлу (см.

подраздел 10.5.2.). Если вы устанавливаете старый клапан, снимите

заусенцы с проточек под сухари.

|

51. Смажьте клапаны моторным маслом и установите их в головку

в соответствии с ранее сделанной маркировкой.

|

|

|

|

|

|

52. Установите нижние тарелки пружин клапанов.

|

53. С помощью оправки запрессуйте маслосъемные колпачки,

предварительно опустив их в масло (см.

подраздел 10.4.3.).

|

54. Установите пружины и верхнюю тарелку пружины в порядке,

обратном снятию. Установите сухари с помощью приспособления так,

чтобы они встали в проточки стержня клапана.

|

|

|

55. Ударьте молотком через металлический

стержень по торцам клапанов, чтобы сухари сели на место. Установите

толкатели и впускную трубу с прокладками в порядке, обратном снятию. |

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ