1.5. Технология обслуживания, инструмент и оборудование рабочего места

Технология обслуживания

Существует несколько методик выполнения процедур технического обслуживания и ремонта автомобиля, на которые читатель может найти ссылки в тексте данного Руководства. Следование им сделает работу более эффективной, позволит наилучшим образом организовать рабочее место и качественно выполнить различные технические процедуры.

Крепеж

Крепежом называются гайки, болты, шпильки и винты, служащие для соединения двух или более деталей. При работе с крепежом следует постоянно помнить о некоторых вещах. Практически в любом крепеже применяется тот или иной вид контрящих и фиксирующих приспособлений. Это могут быть стопорные шайбы, контргайки, стопорные флажки или фиксирующий компаунд для резьбы. Весь используемый резьбовой крепеж должен быть абсолютно чистым и ровным, с ненарушенной резьбой и не скругленными углами шестигранных головок, на которые надевается гаечный ключ. Следует взять за правило обязательную замену поврежденных гаек и болтов новыми. Специальные самоконтрящиеся гайки с нейлоновыми или волоконными вставками повторному использованию не подлежат, так как при отдавании утрачивают свои контрящие свойства.

Приржавевшие болты и гайки для облегчения их отдавания и во избежание их же повреждения следует обработать специальным проникающим составом. Многие механики предпочитают пользоваться для этой цели скипидаром, который удобно наносить из специальной маленькой канистры с длинным носиком. После смачивания «прикипевшего» крепежа проникающим составом, перед тем как приступить к его отдаванию, следует дать составу в течение нескольких минут пропитать окисленный контактный слой. Сильно проржавевший крепеж можно срубить зубилом, спилить ножовкой или удалить с помощью специального гайколома.

Резьбовые соединения, которые подвергаются большим перепадам температур (например, клапан EGR, лямбда-зонд, выпускной коллектор), имеют тенденцию к привариванию, что затрудняет демонтаж при следующем обслуживании. Для облегчения отдавания такого крепежа смазывайте его перед затягиванием смазкой Molycote 1000 30 20 971 или Never Seize.

При срезании головки болта или обламывании шпильки на сборке, остаток резьбовой части можно высверлить или извлечь с помощью специального инструмента. Большинство слесарных и автомастерских может взяться за выполнение этой, также как и других (например, восстановление сорванной резьбы в резьбовых отверстиях), ремонтных процедур.

Плоские и стопорные шайбы при сборке следует всегда устанавливать на место в том же порядке и тем же способом, что и раньше. Поврежденные шайбы всегда заменяйте новыми. Между стопорной шайбой и мягкой металлической поверхностью (например, алюминиевой), тонким листовым металлом или пластиком всегда следует устанавливать плоские шайбы.

Размеры крепежа

По многим причинам изготовители автомобилей все шире и шире применяют метрический крепеж. Однако, важно знать разницу между используемым иногда крепежом стандарта SAE (называемым также американским) и более универсальным в системе мер метрическим крепежом, так как, несмотря на внешнюю схожесть, они не являются взаимозаменяемыми.

Все болты, как стандарта SAE, так и метрические, классифицируются по диаметру, шагу резьбы и длине. Например, болт SAE 1/2-13x1 имеет полдюйма в диаметре, 13 витков резьбы на один дюйм и длину 1 дюйм. Метрический болт М12-1.75x25 имеет диаметр 12 мм, шаг резьбы 1.75 мм и длину 25 мм. Оба болта внешне практически идентичны, однако не являются взаимозаменяемыми.

В дополнение к перечисленным признакам болты можно идентифицировать путем осмотра их головки. Расстояние между лысками головки метрического болта измеряется в мм, тогда как у болта стандарта SAE - в дюймах (то же справедливо и для гаек). Как следствие, гаечный ключ по стандарту SAE не годится для использования с метрическим крепежом, и наоборот.

Размеры/маркировка класса прочности стандартов SAE и USS

|

G — Маркировка класса прочности

L — Длина (в дюймах) T — Шаг резьбы (количество витков на дюйм D — Номинальный диаметр (в дюймах) |

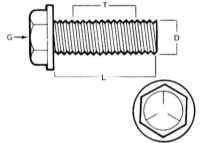

Размеры/маркировка класса прочности метрических болтов

|

P — Класс прочности

L — Длина (в мм) T — Шаг резьбы (расстояние между соседними витками, в мм) D — Номинальный диаметр (в мм) |

Кроме того, на головках большей части болтов стандарта SAE обычно имеются радиальные зарубки, определяющие максимальное допустимое усилие затягивания болта (степень прочности). Чем больше количество зарубок, тем выше допустимое усилие (на автомобилях обычно применяются болты со степенью прочности от 0 до 5). Класс прочности метрических болтов определяется цифровым кодом, который обычно отливается на головке болта.

Маркировка класса прочности болтов (вверху - стандартные /SAE/USS, внизу - метрические)

|

1 — Класс прочности 1 или 2

|

Также по меткам класса прочности гайки стандарта SAE можно отличить от метрических. Для идентификации прочности гаек стандарта SAE применяются точечные метки, проштамповываемые на одной из торцевых поверхностей гайки, в то время как маркировка метрических гаек производится с помощью опять-таки цифр. Чем больше количество точек, или чем выше значение цифрового кода, тем выше допустимое усилие затягивания гайки.

Маркировка класса прочности шестигранных гаек стандарта SAE

Индентификация класса

|

Класс прочности Шестигранная гайка класс прочности 5 |

Индентификация класса

|

Класс прочности Шестигранная гайка класс прочности 8 |

Маркировка класса прочности метрических шестигранных гаек

Индентификация класса

|

Класс прочности Шестигранная гайка класс прочности 9 |

Индентификация класса

|

Класс прочности Шестигранная гайка класс прочности 10 |

Торцы метрических шпилек также маркируются в соответствии с классом их прочности. Крупные шпильки маркируются цифровым кодом, тогда как на более мелкие наносится маркировка в виде геометрической фигуры.

Маркировка класса прочности метрических шпилек

|

1 — Класс прочности 10.9

2 — Класс прочности 9.8 3 — Класс прочности 8.8 |

Следует заметить, что значительная часть крепежа, в особенности класса прочности от 0 до 2, вообще не маркируется. В этом случае единственным способом отличия крепежа стандарта SAE от метрического является измерение шага резьбы, или сравнение резьбы с эталонной.

Так как крепеж одного и того же геометрического размера может иметь различные классы прочности, при замене на автомобиле болтов, гаек и шпилек следует уделять внимание соответствию класса прочности устанавливаемого нового крепежа классу прочности старого.

Процедура и порядок затягивания резьбовых соединений

Затягивание большей части резьбовых соединений следует производить с усилиями, определяемыми требованиями Спецификаций, приводимых в начале каждой главы данного Руководства (под усилием затягивания крепежа следует понимать прикладываемый к нему при затягивании крутящий момент). Затягивание с чрезмерным усилием может привести к нарушению целостности крепежа, тогда как недотягивание ведет к ненадежности соединения сопрягаемых компонентов. Болты, винты и шпильки, в зависимости от их материала и диаметра резьбовой части, обычно имеют строго определенные допустимые усилия затягивания, многие из которых, как уже упоминалось выше, приведены в Спецификациях в начале каждой главы. Для затягивания крепежа, не упомянутого в Спецификациях, следует пользоваться приведенной ниже картой допустимых моментов вращения. Приведенные в таблице значения ориентированы на крепеж классов прочности 2 и 3 (крепеж более высокого класса допускает затягивание с большим усилием), кроме того, подразумевается, что производится затягивание сухого (с несмазанной резьбой) крепежа в стальную или литую (не алюминиевую) деталь.

Усилия затягивания метрических резьб

| М6 | 9 — 12 Н•м |

| М8 | 19 — 28 Н•м |

| М10 | 38 — 54 Н•м |

| М12 | 68 — 96 Н•м |

| М14 | 109 — 154 Н•м |

Усилия затягивания трубных резьб

| 1/8 | 7 — 10 Н•м |

| 1/4 | 17 — 24 Н•м |

| 3/8 | 30 — 44 Н•м |

| 1/2 | 34 — 47 Н•м |

Усилия затягивания резьб стандартов SAE и USS

| 1/4 — 20 | 9 — 12 Н•м |

| 5/16 — 18 | 17 — 24 Н•м |

| 5/16 — 24 | 19 — 27 Н•м |

| 3/8 — 16 | 30 — 43 Н•м |

| 3/8 — 24 | 37 — 51 Н•м |

| 7/16 — 24 | 55 — 74 Н•м |

| 7/16 — 20 | 55 — 81 Н•м |

| 1/2 — 13 | 75 — 108 Н•м |

Расположенный по периметру какой-либо детали крепеж (такой как болты крепления головки цилиндров, поддона картера и различных крышек), во избежание деформации детали следует отдавать и затягиваться в строго определенном порядке, описанном в соответствующих главах Руководства. Если этот порядок не оговорен, то во избежание искривления компонента следует придерживаться описанной ниже процедуры. На первой стадии затяните все болты или гайки от руки. Затем каждый элемент крепежа по очереди дотяните еще на один полный оборот, причем переход от одного болта/гайки к другому должен осуществляться в диагональном порядке (крест-накрест). Далее, вернувшись к первому болту/гайке, следует повторить процедуру в том же порядке, затягивая крепеж еще на пол-оборота. Продолжайте действовать в той же манере, затягивая каждый болт/гайку на этот раз уже на четверть оборота за один подход до тех пор, пока все они не окажутся затянутыми с требуемым усилием. При отдавании крепежа также следует придерживаться описанной процедуры, но действуя в обратном порядке.

Разборка компонентов

Разборку всех компонентов следует осуществлять в такой манере, чтобы при сборке каждую деталь можно было установить на ее прежнее место и правильным образом. Запоминайте характерные особенности внешнего вида, в случае необходимости производите посадочную маркировку деталей, установка которых на место может быть произведена неоднозначным образом (к таким элементам относится, например, оснащенная канавкой упорная шайба на валу). Хорошей идеей будет расположение снятых деталей на чистой поверхности в том порядке, в котором производилось их снятие. Полезным окажется также составление простейших схематических зарисовок или пошаговое фотографирование подлежащего разборке или снятию компонента.

При снятии крепежа старайтесь помечать его первоначальное положение на сборке. Часто немедленная установка крепежа и шайб на прежнее место после снятия соответствующей детали позволяет избежать путаницы при сборке. При отсутствии такой возможности, весь крепеж следует складывать в специально подготовленный для этой цели, разбитый на помеченные секции ящик, или просто по отдельным помеченным емкостям. Такой образ действий оказывается особенно полезным при работе с компонентами, состоящими из множества мелких деталей, такими как генератор, клапанный механизм, панель приборов или элементы декоративной обшивки салона.

При разъединении электрических контактов и разъемов следует помечать отдельные провода или жгуты электропроводки с помощью изоляционной ленты с нанесенным на нее цифровым или буквенным кодом.

Прокладочные поверхности

На всех автомобилях прокладки применяются для герметизации места стыка сопрягаемых поверхностей двух или более деталей и служат для предотвращения утечек масел и жидкостей и поддержания внутри сборки повышенного давления или разрежения.

Обычно такие прокладки перед установкой требуется покрывать жидким или пастообразным уплотнительным компаундом. Часто под воздействием времени, температур или давления происходит настолько сильное «прикипание» друг к другу сопрягаемых поверхностей, что разделение деталей становится трудновыполнимой задачей. Разборке таких узлов помогает обстукивание их снаружи по периметру места стыка молотком с мягким бойком. Можно воспользоваться для этой цели также и обычным молотком, нанося удары через деревянную или пластиковую проставку. Не следует производить обстукивание литых корпусов и хрупких компонентов. При возникновении такого рода затруднений всегда в первую очередь проверяйте, весь ли крепеж снят. Старайтесь не применять для разделения деталей отвертку или монтировку, вводя их между сопрягаемыми поверхностями их при этом легко повредить, что в дальнейшем может явиться причиной возникновения утечек. Если подрычаживания «прикипевших» элементов сборки избежать невозможно, пользуйтесь для этой цели деревянной ручкой от старой сметки, но не забудьте при этом тщательно удалить с сопрягаемых поверхностей и изнутри сборки все образовавшиеся щепки.

После разделения деталей их сопрягаемые поверхности следует тщательно зачистить, соскоблив с них материал старой прокладки. Затвердевшие фрагменты старой прокладки можно предварительно размягчить с помощью преобразователя ржавчины или специального химического состава, а затем удалить скребком. В качестве скребка в данном случае может быть использован отрезок медной трубки с расплющенным и заостренным концом. Использование для этой цели именно медной трубки рекомендуется, так как медь обычно мягче применяемых в автомобиле материалов, что снижает риск повреждения сопрягаемой поверхности. Некоторые прокладки легко можно удалить с помощью медной щетки, однако, не зависимо от применяемого метода, сопрягаемые поверхности должны стать абсолютно чистыми и гладкими. Если по какой-либо причине сопрягаемая поверхность оказалась оцарапанной, перед сборкой компонентов заполните царапину прокладочным герметиком. В большинстве случаев следует пользоваться незастывающим или полузастывающим герметиком.

Советы по снятию шлангов

|

|

Не отсоединяйте от компонентов системы кондиционирования воздуха (К/В) никакие шланги до тех пор, пока система не будет разряжена специалистом мастерской автосервиса. |

Меры предосторожности, которые следует соблюдать при снятии шлангов, очень близки к таковым при снятии прокладок. Избегайте повреждения поверхностей штуцеров и патрубков, на которые надеваются шланги, так как это может явиться причиной возникновения утечек. В особой мере это относится к процедуре снятия шлангов системы охлаждения. Вследствие различных химических реакций происходит «прикипание» резины шлангов к сопрягаемым поверхностям штуцеров и патрубков. Для снятия шланга в первую очередь ослабьте хомут его крепления на штуцере. Затем щипцами со скользящим шарниром ухватите шланг вблизи хомута и начинайте вращать его на штуцере или патрубке вправо-влево. Продолжайте эту процедуру до полного освобождения шланга, затем снимите шланг со штуцера. Небольшое количество силиконовой или другой смазки облегчит процедуру, если она может быть введена в зазор между штуцером и шлангом. Для облегчения процедуры установки шланга смажьте внутреннюю поверхность шланга и наружную поверхность штуцера.

Как крайнее средство, или в случае однозначной необходимости замены шланга, для снятия со штуцера конца шланга можно разрезать его ножом. При этом старайтесь не повредить ножом металл штуцера или соединительного патрубка.

В случае повреждения хомута крепления шланга замените хомут. Хомуты скручиваемого типа обычно ослабевают с течением времени, поэтому, вне зависимости от их состояния, при случае их лучше заменить хомутами винтового типа.

Инструмент

Выбор хорошего инструмента является одним из основных требований для каждого, кто планирует самостоятельное выполнение процедур технического обслуживания или ремонта автомобиля. На первый взгляд затраты, связанные с приобретением требуемого комплекта инструментов, могут показаться слишком большими, однако при сравнивании их с расходами, сопряженными с выполнением процедур текущего обслуживания и простейшего ремонта автомобиля на СТО, окажутся вполне разумными.

Ниже приводятся списки трех наборов инструментов. Владельцам автомобилей, не имеющим практического опыта проведения механических работ, следует начинать с выполнения процедур, ограниченных применением инструментов из первого списка, повышая при этом свою квалификацию и постепенно расширяя диапазон применяемого инструмента. По мере приобретения опыта можно перейти к выполнению более сложных задач, дополняя имеющийся на руках набор инструментов. Спустя некоторое время полученные навыки позволят приступить к выполнению более сложных работ, требующих применения инструмента из второго списка (для общего и капитального ремонта автомобиля). Когда квалификация начнет позволять экономить значительные средства на самостоятельном выполнении сложных ремонтных процедур, можно подумать о приобретении специального инструмента.

Набор инструментов для текущего обслуживания и минимального ремонта автомобиля

Приведенный ниже список включает в себя минимум необходимых для выполнения процедур текущего обслуживания и незначительного ремонта автомобиля инструментов. Рекомендуется приобретение комплекта комбинированных гаечных ключей (с обычной рожковой головкой на одном конце и с накидной на другом). Несмотря на большую стоимость такого комплекта по сравнению со стоимостью набора обычных рожковых ключей, затраты будут оправданы, т.к. данные ключи обладают преимуществами обоих типов.

- Комплект комбинированных ключей от 8 до 19 мм

- Разводной ключ (до 35 мм)

- Свечной ключ с резиновой вставкой (бензиновые модели)

- Инструмент для регулировки свечного зазора (бензиновые модели)

- Набор измерительных щупов

- Ниппельный ключ для прокачки тормозов

- Отвертки:

- С плоским жалом (100 мм длиной на 6 мм в диаметре)

- С крестовым жалом (100 мм длиной на 6 мм в диаметре)

- Комбинированные плоскогубцы

- Ножовка по металлу с набором полотен

- Манометр для измерения давления в шинах

- Смазочный пистолет (шприц)

- Канистра под масло

- Мелкозернистая наждачная бумага

- Проволочная щетка

- Инструмент для зачистки клемм и контактов проводов батареи

- Ключ для снятия масляного фильтра

- Воронка (среднего размера)

- Подпорки для фиксации автомобиля в поднятом состоянии (2)

- Сливная емкость

Набор инструментов для общего и капитального ремонта автомобиля

Перечисленный ниже инструмент потребуется при проведении ремонта двигателя автомобиля и предлагается в дополнение к первому списку. В данный список входит полный комплект сменных торцевых головок. При значительной стоимости, набор сменных головок приносит неоценимую пользу, благодаря своей универсальности и удобству в обращении, - в особенности в сочетании с входящими в комплект различного типа приводами. Рекомендуется предпочтительно пользоваться приводами сечением 1/2 дюйма (а не 3/8 дюйма), т.к. они, хоть и являются более дорогостоящими, могут быть использованы практически с любым типом динамометрических ключей (в идеале, хороший механик должен иметь в своем распоряжении оба типа приводов). Более дешевой альтернативой комплекту сменных торцевых головок является набор трубчатых ключей.

- Комплект сменных торцевых головок (включая головки типа «Torx») или трубчатых ключей, размеров, соответствующих размерам гаечных ключей из предыдущего списка

- Храповой реверсивный привод (для использования со сменными торцевыми головками)

- Ворот длиной 250 мм

- Карданный привод (для использования со сменными торцевыми головками)

- Динамометрический ключ (с приводом того же размера, что и для сменных торцевых головок)

- Самоконтрящиеся щипцы

- Молоток с круглым бойком (около 230 г)

- Молоток с мягким бойком (пластиковым или резиновым)

- Отвертки:

- С плоским жалом (длиной 150 мм и диаметром около 6.5 мм)

- С плоским жалом (прочная № 2, 8 мм)

- С крестовым жалом (№ 3, 203 мм)

- С крестовым жалом (прочная № 2)

- Прижимные клещи

- Плоскогубцы:

- Для электриков (с изолированными ручками)

- Узконосые (острогубцы)

- Для стопорных колец (внутренних и внешних)

- Зубило на 25 мм

- Скребок (изготовленный из расплющенной и заостренной с одного конца медной трубки)

- Скрайбер (чертилка)

- Кернер

- Бородки с тонким жалом (1.6, 3.2, 4.8 мм)

- Комплект шланговых зажимов

- Набор для прокачки тормозов

- Комплект сверел

- Стальная линейка/измеритель плоскостности

- Комплект прутковых ключей-шестигранников (для головок с внутренним шестигранником)

- Набор напильников

- Проволочная щетка (большая)

- Второй комплект подпорок

- Домкрат (гидравлического или ножного типа)

|

|

Еще одним постоянно требующимся инструментом является электродрель с патроном до 9.5 мм и комплектом качественных сверел. |

Специальный инструмент

В данный список попадают инструменты, являющиеся в достаточной мере дорогостоящими, не требующиеся регулярно, или требующие при пользовании выполнения инструкций изготовителей этих инструментов. Если в сферу Вашей деятельности не входит частое выполнение сложных механических операций, приобретение такого инструмента будет плохим вложением средств. Разумно приобретать его в складчину с друзьями или брать напрокат в мастерских автосервиса.

В список внесены только те инструменты, которые можно найти в розничной торговле или которые выпускаются для распределения по представительским отделениям фирм. Иногда в тексте Руководства можно найти ссылки на такие специальные инструменты. Обычно авторы стараются параллельно предложить альтернативный метод, позволяющий избежать обязательного применения труднодоступного инструмента. В случае если избежать применения специального инструмента невозможно, а приобретение его в пользование проблематично, выполнение соответствующих работ лучше доверить специалистам СТО.

- Инструмент для сжатия клапанных пружин

- Инструмент для притирки клапанов

- Приспособление для прочистки канавок поршневых колец

- Инструмент для обжимания поршневых колец

- Инструмент для установки поршневых колец

- Измеритель степени сжатия газов в цилиндрах (компрессиометр)

- Зенкер для обработки краев цилиндров

- Хон для обработки зеркал цилиндров

- Измеритель диаметра цилиндров

- Микрометр и/или циферблатный штангенциркуль

- Инструмент для центровки диска сцепления

- Съемник шаровых опор

- Съемник универсального типа

- Ударная отвертка

- Набор циферблатного измерителя

- Стробоскоп (с индуктивным датчиком)

- Ручной комбинированный насос (вакуумный/нагнетательный)

- Набор метчиков и лерок

- Тахометр/инструмент для измерения длительности замкнутого состояния контактов прерывателя

- Универсальный тестер для электрических измерений

- Подъемный такелаж

- Инструмент для снятия/установки тормозных пружин

- Тележный домкрат

Приобретение инструмента

При подготовке к проведению процедур текущего обслуживания или минимального ремонта автомобиля разумно приобретать инструмент по отдельности. С другой стороны, в случае планирования широких работ, проще, надежнее и экономически выгоднее купить комплект современного инструмента, к которому обычно прилагается инструментальный ящик. В дальнейшем, для расширения выбора, можно докупить отдельные инструменты, дополнительные комплекты и инструментальный ящик большего размера. Постепенное расширение комплекта инструментов позволит растянуть затраты и определиться в выборе действительно необходимых инструментов.

Специализированные инструментальные магазины являются единственным источником приобретения некоторых специальных инструментов, но, независимо от источника, избегайте дешевых покупок, в особенности при выборе отверток и сменных торцевых головок, так как срок их службы наверняка окажется непродолжительным. Затраты связанные с заменой и восстановлением дешевого инструмента в результате окажутся несравнимо более значительными, чем затраты на однократное приобретение качественного товара.

Уход за инструментом и его хранение

Хороший инструмент является ценным вложением средств, поэтому разумно позаботиться о том, чтобы содержать его в чистоте и постоянной готовности к работе. После пользования инструментом, перед тем как сложить его в место хранения, всегда тщательно очищайте его от грязи, смазки и остатков металлических частиц. Никогда не оставляйте инструмент разбросанным на рабочем месте. После завершения работ внимательно проверяйте пространство под капотом и под автомобилем на наличие забытого инструмента.

Для хранения такого инструмента, как отвертки, плоскогубцы, молотки и т.п. идеально подходит инструментальная гребенка, закрепленная в удобном месте на стене гаража. Наборы гаечных ключей и сменных торцевых головок следует хранить в металлических ящиках. Измерительный инструмент должен храниться в недоступных воздействию коррозии, сухих и чистых местах.

Всегда следует уделять внимание состоянию рабочих поверхностей инструмента. Ударная часть бойка молотка в процессе работы подвержена расклепыванию, отвертки со временем теряют заточку своих жал. Не скупитесь уделить немного времени на удаление расклепов и приведение в порядок режущих кромок с помощью наждачной бумаги или напильника. Необратимо изношенный или поврежденный инструмент заменяйте.

При тщательном уходе инструмент прослужит в течение очень длительного срока.

Оборудование рабочего места

Если предстоит проведение более серьезной работы, чем простое текущее обслуживание, следует позаботиться о подготовке подходящей рабочей площадки. Важным требованием является наличие крыши или тента.

По возможности, любые процедуры разборки следует производить на чистом плоском верстаке (столе) удобной высоты, оборудованном тисками. Достаточным является наличие тисков с мягкими накладками на губки, раскрывающиеся до 100 мм.

Как уже упоминалось выше, на рабочей площадке должно быть оборудовано чистое сухое место для хранения инструмента, смазочных жидкостей, очистителей, шпаклевок, лакокрасочных материалов и т.п.

Так как совершенно необходимым инструментом является электродрель, следовательно, рабочая площадка должна быть оборудована источником питания для ее подключения.

Наконец, на рабочем месте всегда должен иметься достаточный запас старых газет и чистой неворсящейся ветоши, предназначенный для чистки рабочей площадки, инструмента и деталей автомобиля.

Никогда не производите какие-либо работы на открытой окрашенной поверхности автомобиля, пользуйтесь защитными накладками на крылья, или покрывайте полированные поверхности старыми одеялами.

Audi

Audi BMW

BMW Chery

Chery Citroen

Citroen Daewoo

Daewoo Ford

Ford Honda

Honda Hyundai

Hyundai Infiniti

Infiniti Isuzu

Isuzu Jeep

Jeep Kia

Kia Lexus

Lexus Mazda

Mazda Mercedes

Mercedes Mitsubishi

Mitsubishi Nissan

Nissan Opel

Opel Peugeot

Peugeot Renault

Renault Saab

Saab Skoda

Skoda Subaru

Subaru Suzuki

Suzuki Toyota

Toyota Volkswagen

Volkswagen Volvo

Volvo ВАЗ

ВАЗ ГАЗ

ГАЗ ИЖ

ИЖ Москвич

Москвич УАЗ

УАЗ